Podlahové paluby Roll Forming Machine jsou vysoce specializovaná mechanická zařízení používaná k výrobě stavebních podlahových palubek. Podlahové palubky, často nazývané podlahové panely, mají zásadní význam pro stavební podlahové systémy. Přenáší živé a statické zatížení podlahy na nosný skelet budovy.

Pracovní princip válcovacího stroje na podlahové paluby

- Příprava surovin: Nejprve připravte ocelové plechy, ocelové tyče nebo jiné kompozitní materiály pro podlahové krytiny.

- Lisování: Pod vysokým tlakem a pod pečlivou kontrolou se suroviny přivádějí přes válce nebo formy kalandrovacího stroje, aby se vytvořily podlahové krytiny, které odpovídají konstrukčním kritériím.

- Stříhání a děrování: Vytvarované podlahové palubky se stříhají na délky a šířky. Na desce se také vyvrtají otvory pro jednoduchou instalaci a upevnění.

- Kontrola kvality a balení: Podlahové krytiny se kontrolují, aby se ověřilo, zda splňují normy. Po kontrole následuje balení pro přepravu a skladování.

Výhody kalandrovacího stroje na podlahové krytiny

- Mechanizovaná výroba je efektivnější a snižuje náklady na pracovní sílu.

- Vysoká přesnost: Konstrukce a kontrola formy zajišťují správnou velikost a tvar podlahy.

- Silná přizpůsobivost: Podlahové paluby lze vyrobit podle požadavků stavby.

- Úspora energie a ochrana životního prostředí: Optimalizace výrobního procesu a řídicího systému snižuje spotřebu energie a množství odpadu.

- Kalandrovací stroje na podlahové palubky výrazně zvýšily efektivitu a kvalitu výroby podlahových palubek ve stavebnictví a zajistily bezpečnost, stabilitu a efektivitu podlahového systému budovy.

Profily podlahových palubek

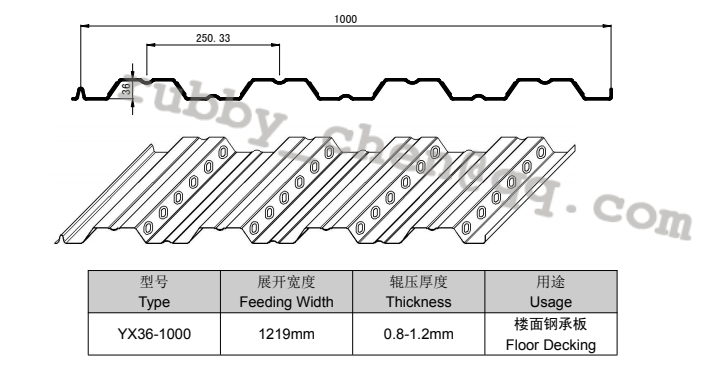

Stroje na výrobu podlahových palubek vyrábějí různé profily, které se dělí především podle tvaru průřezu a účelu použití.

Technické parametry stroje

| Ne. | Položka | Parametr |

| 1 | Velikost stroje | 11000*2200*1600 mm |

| 2 | Hmotnost stroje | 11000 kg |

| 3 | Výkon stroje | 18,5 kW |

| 4 | Hydraulický motor | 3,7 kW |

| 5 | Rychlost převracení | 0-18 m/min |

| 6 | Stanice pro válcování | 22 |

| 7 | Materiál válečku | 45#Socel |

| 8 | Efektivní šířka | na míru |

| 9 | Šířka krmení | 1219 mm |

| 10 | Napětí | 380V 50Hz 3PH / na zakázku |

| 11 | Tloušťka materiálu | 0,7-1,2 mm / na zakázku |

| 12 | Řídicí systém | Schneider/Delta/Přizpůsobené |

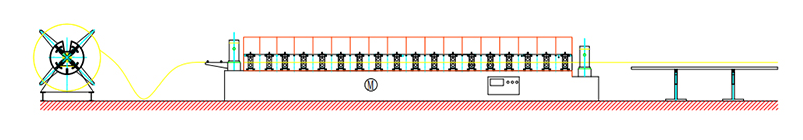

Pracovní postupy

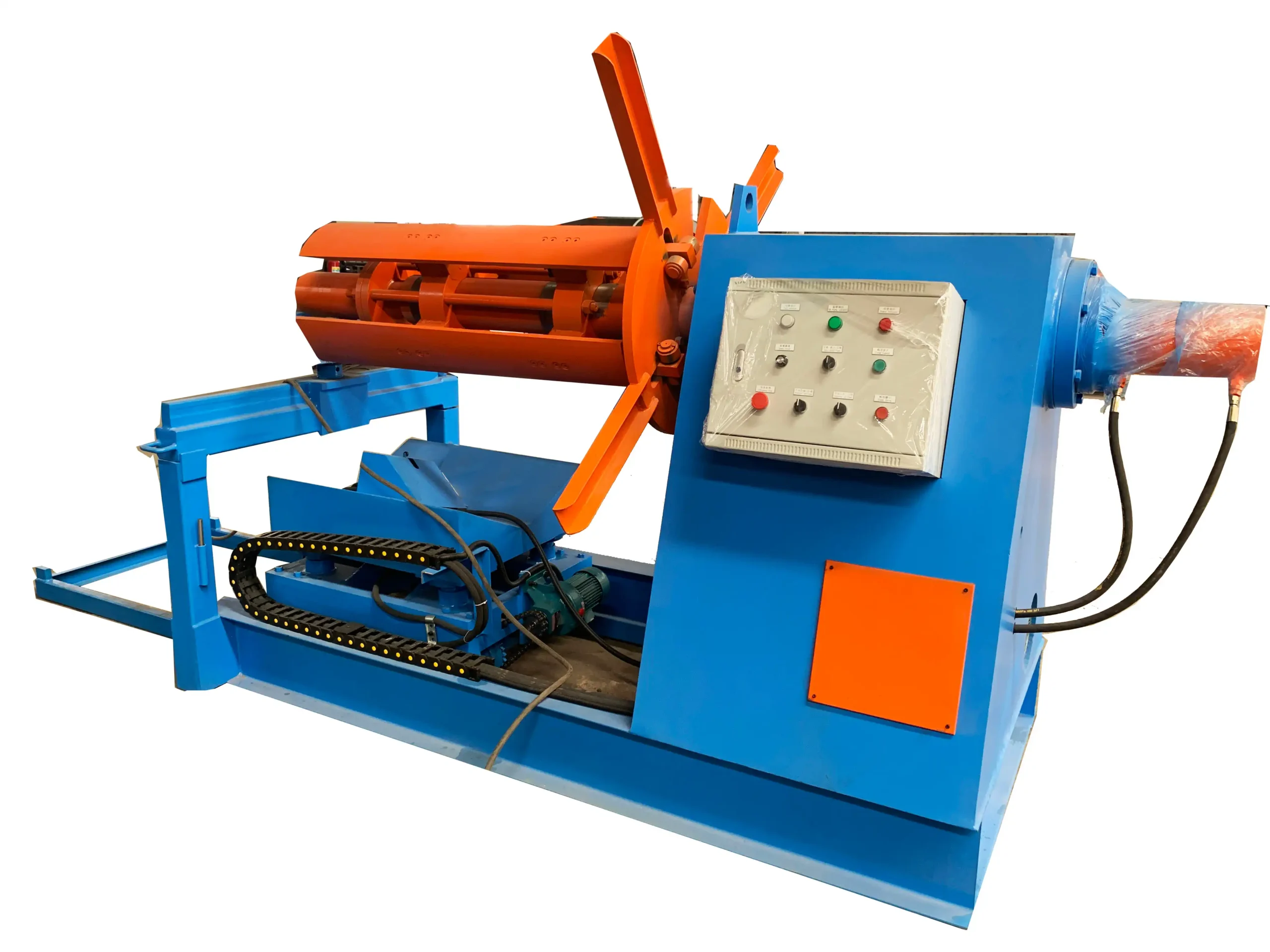

- Odvíječ: Odvíječ je počáteční částí výrobní linky a je zodpovědný především za odvíjení suroviny ve svitcích (např. ocelových plechů, hliníkových plechů atd.), aby se získala rovná, souvislá surovina pro další kroky zpracování.

- Průvodci krmivem: Vodítka podavače přijímají odvíjený materiál z odvíječe a přesně jej vedou k další zpracovatelské jednotce. Tato fáze připravuje surovinu ke zpracování tím, že zajišťuje bezproblémovou přepravu a umístění.

- Volitelné předřezávací zařízení: Předřezávací jednotka (pokud je volitelná) řeže nebo prodlužuje surový materiál před vstupem do válcovacího systému. Tímto postupem se snižuje množství odpadu a rozměry výrobku jsou přesné.

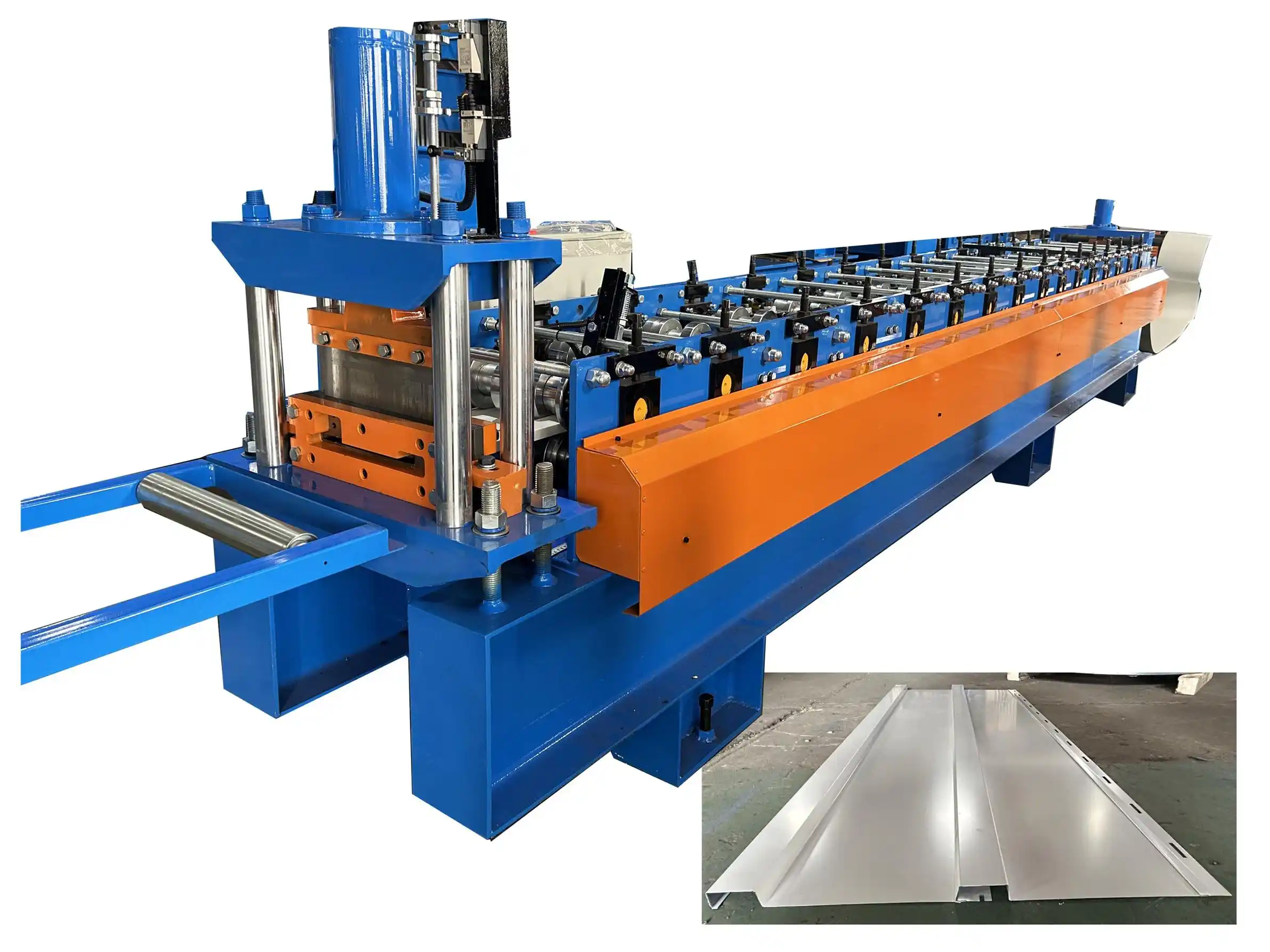

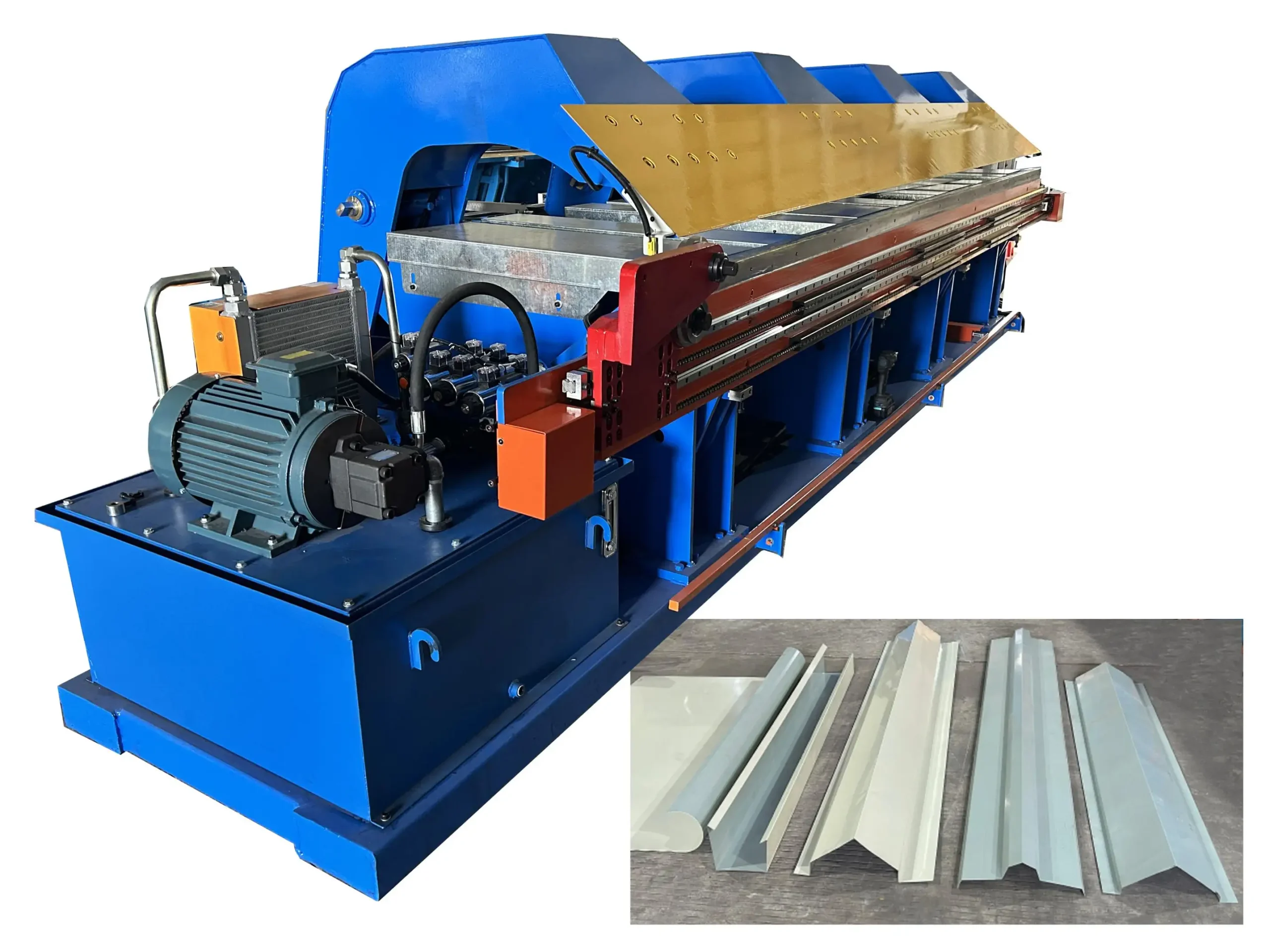

- Systém válcování: Válcovací systém je srdcem výrobní linky a skládá se z několika válců, které jsou přesně řízeny a nastaveny tak, aby postupně lisovaly surovinu do požadovaného tvaru a velikosti. Válcovací systémy používají několik válců s různými tvary a funkcemi k provádění složitých tvářecích operací.

V této fázi se suroviny protlačují mezerami mezi válci a vytvářejí různé složité tvary, včetně vlnitých plechů a vlnitých desek. Kvalita a výkonnost výrobku závisí na konstrukci a přesnosti řízení systému válcování. - Hydraulické zpětné řezací zařízení: Hydraulické zařízení pro zpětný řez je zodpovědné za přesné řezání tvarovaného výrobku po válcování. Tento proces zajišťuje, že délka a rozměry výrobku odpovídají jeho záměru, a snižuje množství odpadu při ořezávání.

Hydraulické stroje pro dodatečné řezání používají přesné metody řezání a zařízení pro dosažení rovnoměrného řezu. - Výstupní stojany: Výstupní regál je konečná část výrobní linky, která přijímá řezaný výrobek z hydraulické jednotky pro následné řezání a úhledně jej stohuje nebo přepravuje na určené místo. Tato fáze úhledně uzavírá výrobu.

Složení stroje na výrobu podlahových krytin

Obsahuje různé základní díly pro rychlou a přesnou výrobu podlahových palubek. Základní součásti stroje na výrobu podlahových palubek lze na základě vašich informací shrnout následovně:

- Podávací systém plynule a nepřetržitě dopravuje rozvinuté ocelové plechy z odvíječe do prostoru zpracování.

Vodicí lišty pro podávání zlepšují stabilitu a přesnost surovin během přepravy.

- Podle potřeby se k přípravě surovin pro tvářecí systém používá hydraulický předřezávací nůž.

Přesnost a stabilita řezu pomocí hydraulického pohonu.

- Válec stroje na výrobu podlahových krytin je klíčovou součástí, která lisuje suroviny do požadovaného tvaru.

Vysoce kvalitní ložisková ocel GCr15 je CNC soustružena, tepelně zpracována a váleček je tvrdě pochromován, což zvyšuje odolnost proti opotřebení a životnost.

- Tvářecí nůž, vyrobený z vysoce kvalitní formovací oceli Cr12 a tepelně zpracovaný, je základní součástí tvářecího systému.

Tvarování podlahové paluby je přesné pomocí tvarovacího nože a válečku.

- Řídicí systém PLC dohlíží na provoz stroje, včetně podávání, řezání, tvarování a dalších funkcí.

Řídicí systémy PLC se snadno používají a přesně regulují činnost stroje, čímž zvyšují efektivitu výroby a kvalitu výrobků.

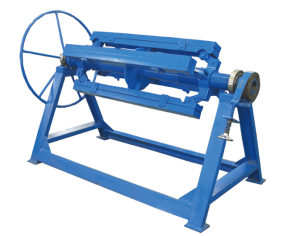

- Ruční odvíječ se používá k ruční regulaci smršťování a zastavování vnitřního otvoru ocelového svitku k rozbalování surovin bez použití energie.

Rozsah vnitřního průměru cívky: Maximální šířka posuvu: 1250 mm a kapacita: 5 tun.

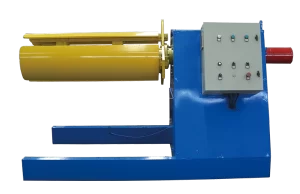

5tunový hydraulický odvíječ: Zvolte si variantu s vozem nebo bez vozu a přizpůsobte si ji pro výrobu. Hydraulicky ovládaný odvíječ rozkládá suroviny spolehlivěji.

Rám vyrobený z oceli 300#H zajišťuje stabilitu a nosnost stroje.

- Efektivní výrobní kapacita: Vysoká konfigurace využívá moderní technologii řídicího systému, která automatizuje nastavení parametrů a usnadňuje jejich nastavení. To zvyšuje efektivitu výroby a zkracuje dobu výstavby.

- K dosažení přesného řízení výrobního procesu používáme počítačový řídicí systém PLC, ruční odvíjecí stroj, hlavní tvářecí stroj, hydraulickou frézu, elektronický řídicí systém a hydraulický systém.Systém může nepřetržitě monitorovat provoz zařízení, identifikovat a řešit problémy a zajistit stabilitu a spolehlivost zařízení.

- Rozhraní je jednoduché a přímočaré, takže jeho používání je snadné a bezpečné. Je také praktické a rychlé. Po základním zaškolení může obsluha začít zařízení rychle používat. zařízení má bezpečnostní mechanismy, které chrání obsluhu a minimalizují výrobní nehody.

- Zaměřujeme se na energetickou účinnost a ochranu životního prostředí. Pokročilá technologie úspory energie snižuje spotřebu energie zařízení ve stroji na výrobu podlahových palubek.Hluk a vibrace stroje jsou rovněž regulovány, což splňuje normy na ochranu životního prostředí.

- Náš stroj na podlahové krytiny vyrábí vysoce kvalitní, lehké, pevné, nosné a zemětřesení odolné podlahové krytiny.Reliéf na vlnité desce spojuje podlahovou krytinu a beton v jeden celek a zpevňující žebra dodávají systému značnou pevnost.Náš stroj na podlahové krytiny je univerzální a vhodný pro použití v obytných, komerčních a továrních stavbách.

Podlahové palubky mohou uspokojit požadavky různých stavebních projektů a rychlé výstavby primárních ocelových konstrukcí. - solidní a spolehlivé: Stroj je namontován na pevném podstavci, aby se zabránilo vibracím a zachovala se přesnost, výkon a dlouhá životnost.

Všechny řídicí komponenty jsou světových značek pro stabilitu a spolehlivost zařízení.