Rulleformningsmaskiner til gulvbelægning er højt specialiseret mekanisk udstyr, der bruges til at lave gulvbelægning i byggeriet. Gulvbelægning, ofte kaldet gulvpaneler, er afgørende for gulvsystemer i byggeriet. Det overfører gulvets levende og statiske belastninger til bygningens bærende rammer.

Arbejdsprincip for rulleformningsmaskine til gulvdæk

- Forberedelse af råmateriale: Forbered først stålplader, stålstænger eller andre kompositmaterialer til gulvbelægning.

- Støbning: Under højt tryk og omhyggelig kontrol føres råmaterialerne gennem valserne eller formene i kalandreringsmaskinen for at danne gulvbelægning, der matcher designkriterierne.

- Klipning og stansning: De formede gulvbrædder klippes til i længder og bredder. Der bores også huller i brættet til enkel montering og fastgørelse.

- Kvalitetskontrol og emballering: Gulvbelægningen undersøges for at sikre, at den opfylder standarderne. Emballage til transport og opbevaring følger efter inspektionen.

Fordele ved kalandreringsmaskine til gulvbelægning

- Mekaniseret produktion er mere effektiv og reducerer lønomkostningerne.

- Høj præcision: Formdesign og -kontrol sikrer, at gulvdækkets størrelse og form er korrekt.

- Stærk tilpasningsevne: Gulvdækkene kan laves, så de opfylder byggekravene.

- Energibesparelser og miljøbeskyttelse: Optimering af produktionsprocessen og kontrolsystemet reducerer energiforbrug og spild.

- Kalandreringsmaskiner til gulvbelægning har øget effektiviteten og kvaliteten af gulvbelægningsproduktionen i byggesektoren betydeligt, hvilket sikrer sikkerhed, stabilitet og effektivitet i bygningens gulvsystem.

Profiler af maskiner til gulvbelægning

Maskiner til gulvbelægning producerer en række forskellige profiler, som hovedsageligt klassificeres efter deres tværsnitsform og formål.

Maskinens tekniske parametre

| Nej. | Vare | Parameter |

| 1 | Maskinens størrelse | 11000*2200*1600mm |

| 2 | Maskinens vægt | 11000 kg |

| 3 | Maskinkraft | 18,5 kW |

| 4 | Hydraulisk motor | 3,7 kW |

| 5 | Rullehastighed | 0-18m/min |

| 6 | Rullestationer | 22 |

| 7 | Materiale til rulle | 45#Stål |

| 8 | Effektiv bredde | tilpasset |

| 9 | Fodringsbredde | 1219 mm |

| 10 | Spænding | 380V 50Hz 3PH/Tilpasset |

| 11 | Materialets tykkelse | 0,7-1,2 mm/tilpasset |

| 12 | Kontrolsystem | Schneider/Delta/Tilpasset |

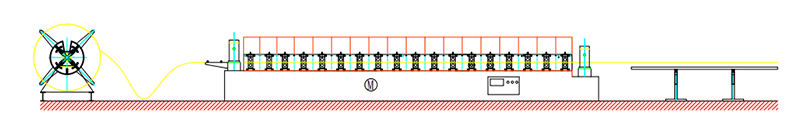

Arbejdsgang

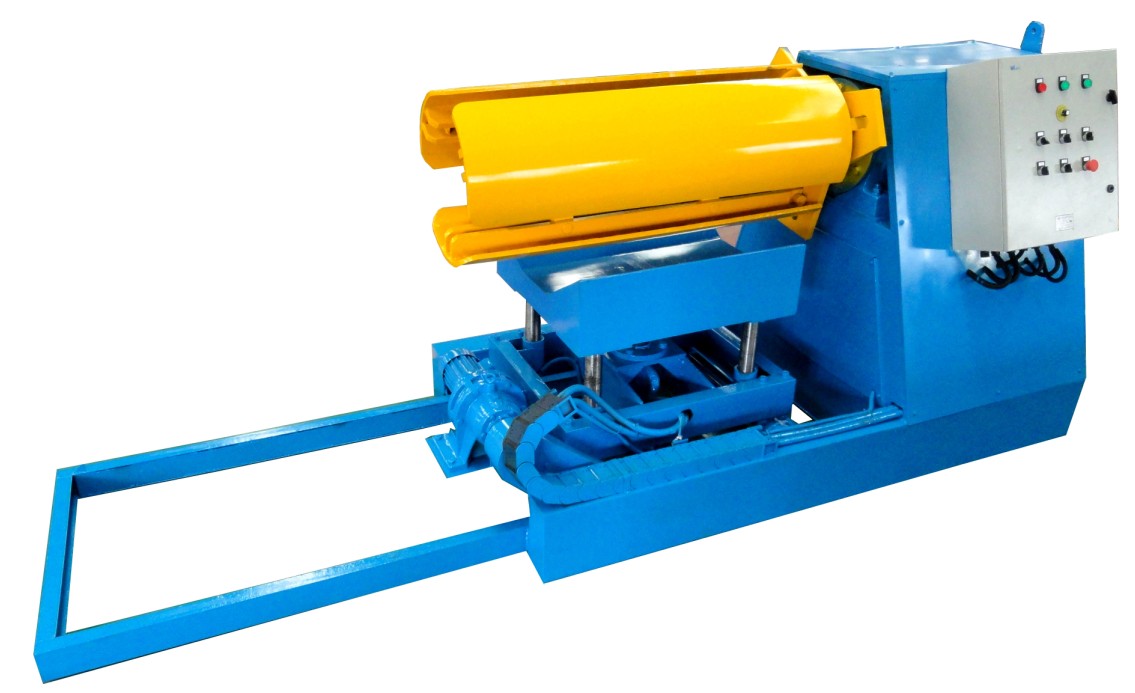

- Afvikler: Afvikleren er den første del af produktionslinjen og er primært ansvarlig for at afvikle råmaterialet i spoler (f.eks. stålplader, aluminiumsplader osv.) for at give et fladt, kontinuerligt råmateriale til de efterfølgende forarbejdningstrin.

- Indføringsguider: Indføringsstyrene modtager det afviklede råmateriale fra afvikleren og fører det præcist til den næste forarbejdningsenhed. Dette trin forbereder råmaterialet til forarbejdning ved at sikre problemfri transport og placering.

- Valgfri forskæringsenhed: Forskæringsenheden (hvis den er valgfri) skærer eller forlænger råmaterialet, før det kommer ind i rulleformningssystemet. Spild reduceres, og produktmålene er nøjagtige med denne procedure.

- Rulleformningssystem: Rulleformningssystemet er hjertet i produktionslinjen og består af flere valser, der styres og justeres præcist for gradvist at presse råmaterialet til den ønskede form og størrelse. Rulleformningssystemer bruger flere ruller med forskellige former og funktioner til at udføre komplicerede formningsoperationer.

I dette trin presses råmaterialer gennem mellemrummene mellem rullerne for at danne en række komplekse former, herunder bølgeplader og bølgepap. Produktkvalitet og ydeevne afhænger af rulleformningssystemets design og kontrolpræcision. - Hydraulisk efterskæringsanordning: Den hydrauliske efterskæringsenhed er ansvarlig for den præcise skæring af det formede produkt efter rulleformningssystemet. Denne proces sikrer, at produktets længde og dimensioner er som tiltænkt, og reducerer spild.

Hydrauliske efterskæringsmaskiner bruger præcise skæremetoder og udstyr til at opnå ensartet skæring. - Udgangsreoler: Udgangsstativet er den sidste del af produktionslinjen, der modtager det afskårne produkt fra den hydrauliske efterskæreenhed og stabler eller transporterer det pænt til det angivne sted. Dette trin afslutter produktionen på en pæn måde.

Maskinsammensætning af gulvbelægningsmaskine

Indeholder forskellige vigtige dele til hurtig og præcis fremstilling af gulvbelægning. De primære komponenter i gulvbelægningsmaskinen kan opsummeres som følger baseret på dine oplysninger:

- Fremføringssystemet transporterer afrullede stålplader fra afrulleren til forarbejdningsområdet jævnt og konstant.

Føringsskinner forbedrer råmaterialets stabilitet og præcision under hele transporten.

- Efter behov bruges en hydraulisk forskæringskniv til at forberede råmaterialer til formningssystemet.

Skærepræcision og stabilitet ved hjælp af hydraulisk drev.

- Gulvbelægningsmaskinens valse er den vigtigste komponent, der presser råmaterialerne til den ønskede form.

Lejestål af høj kvalitet GCr15 er CNC-drejet, varmebehandlet og hårdforkromet på rullen for at øge slidstyrken og levetiden.

- Formkniven, der er fremstillet af højkvalitetsformstål Cr12 og varmebehandlet, er en vigtig del af formsystemet.

Dækformningen er præcis ved hjælp af formkniv og rulle.

- PLC-kontrolsystemet overvåger maskinens drift, herunder indføring, skæring, formning og andre funktioner.

PLC-styringssystemer er enkle at bruge og regulerer præcist maskinens handlinger for at øge produktionseffektiviteten og produktkvaliteten.

- Den manuelle afvikler bruges til manuelt at regulere sammentrækningen og stoppet af det indre hul i stålspolen for at udfolde råmaterialer uden strøm.

Spolens indre diameter: 480mm±30mm, maksimal indføringsbredde: 1250mm, og kapacitet: 5 tons

5-tons hydraulisk afvikler: Vælg en variant med eller uden bil, og tilpas den til produktionen. Den hydraulisk betjente afvikler udfolder råmateriale mere pålideligt.

Rammen, der er lavet af 300#H-formet stål, giver maskinen stabilitet og bæreevne.

- Effektiv produktionskapacitet: Vores gulvbelægningsmaskine er fremstillet af højstyrkestål og gennemgår omhyggelig forarbejdning og varmebehandling for at opnå maksimal styrke og holdbarhed. Den høje konfiguration bruger moderne kontrolsystemteknologi til at automatisere parameteropsætning og gøre parameterindstilling let. Dette øger produktionseffektiviteten og forkorter byggetiden.

- Vi bruger et PLC-computerstyringssystem, en manuel afviklingsmaskine, en hovedformningsmaskine, en hydraulisk fræser, et elektronisk styresystem og et hydraulisk system til at opnå nøjagtig styring af fremstillingsprocessen. Systemet kan løbende overvåge udstyrets drift, identificere og løse problemer og sikre udstyrets stabilitet og pålidelighed.

- Brugerfladen er enkel og ligetil, hvilket gør den nem og sikker at bruge. Den er også praktisk og hurtig. Udstyret har sikkerhedsmekanismer, der beskytter operatørerne og minimerer uheld i produktionen.

- Vores fokus er på energieffektivitet og miljøbeskyttelse. Avanceret energibesparende teknologi reducerer udstyrets energiforbrug i gulvbelægningsmaskinen, og maskinens støj og vibrationer er også reguleret, så de opfylder miljøbeskyttelsesstandarderne.

- Vores gulvbelægningsmaskine producerer lette, stærke, bærende og jordskælvsresistente gulvbelægninger af høj kvalitet. Prægningen på bølgepappet binder gulvbelægningen og betonen sammen til en helhed, og de forstærkende ribber giver systemet en betydelig styrke. Vores gulvbelægningsmaskine er alsidig og velegnet til brug i bolig-, erhvervs- og fabriksbyggeri.

Gulvbelægningen kan opfylde kravene til forskellige byggeprojekter og hurtig konstruktion af primære stålkonstruktioner. - solid og pålidelig: Maskinen er monteret på en solid base for at forhindre vibrationer og opretholde nøjagtighed, ydeevne og lang levetid.

Alle kontrolkomponenter er verdensomspændende mærker for at sikre udstyrets stabilitet og pålidelighed.