Bodenbelag-Rollformmaschinen sind hochspezialisierte mechanische Geräte zur Herstellung von Bodenbelägen. Bodenbeläge, oft auch als Bodenplatten bezeichnet, sind ein wesentlicher Bestandteil von Bodensystemen im Bauwesen. Sie übertragen die statischen und dynamischen Lasten des Bodens auf das Tragwerk des Gebäudes.

Arbeitsprinzip der Bodenbelag-Rollformmaschine

- Vorbereitung des Rohmaterials: Bereiten Sie zunächst Stahlplatten, Stahlstäbe oder andere Verbundwerkstoffe für Bodenbeläge vor.

- Formen: Unter hohem Druck und sorgfältiger Kontrolle werden die Rohmaterialien durch die Walzen oder Formen der Kalandermaschine geführt, um Bodenbeläge zu formen, die den Designkriterien entsprechen.

- Scheren und Stanzen: Die geformten Bodendielen werden auf Länge und Breite geschnitten. Außerdem werden Löcher in die Dielen gebohrt, um sie einfach verlegen und befestigen zu können.

- Qualitätskontrolle und Verpackung: Der Bodenbelag wird geprüft, um sicherzustellen, dass er den Normen entspricht. Die Verpackung für Transport und Lagerung erfolgt nach der Inspektion.

Vorteile der Kalandriermaschine für Bodenbeläge

- Die mechanisierte Fertigung ist effizienter und senkt die Arbeitskosten.

- Hohe Präzision: Formdesign und -kontrolle gewährleisten die korrekte Größe und Form des Bodendecks.

- Hohe Anpassungsfähigkeit: Bodendecks können entsprechend den baulichen Anforderungen hergestellt werden.

- Energieeinsparungen und Umweltschutz: Die Optimierung des Produktionsprozesses und des Steuerungssystems reduziert den Energieverbrauch und den Abfall.

- Kalander für Fußbodenbeläge haben die Effizienz und Qualität der Herstellung von Fußbodenbelägen im Bausektor erheblich gesteigert und gewährleisten die Sicherheit, Stabilität und Effizienz des Fußbodensystems im Gebäude.

Profile von Bodenbelagsmaschinen

Bodenbelagsmaschinen stellen eine Vielzahl von Profilen her, die hauptsächlich nach ihrer Querschnittsform und ihrem Verwendungszweck unterschieden werden.

Technische Parameter der Maschine

| Nein. | Artikel | Parameter |

| 1 | Größe der Maschine | 11000*2200*1600mm |

| 2 | Gewicht der Maschine | 11000kg |

| 3 | Leistung der Maschine | 18,5 kW |

| 4 | Hydraulischer Motor | 3,7 kW |

| 5 | Rollgeschwindigkeit | 0-18m/min |

| 6 | Rollstationen | 22 |

| 7 | Material der Walzen | 45#Stahl |

| 8 | Effektive Breite | angepasst |

| 9 | Einzugsbreite | 1219mm |

| 10 | Spannung | 380V 50Hz 3PH/Angepasst |

| 11 | Dicke des Materials | 0,7-1,2mm/Kundenspezifisch |

| 12 | Kontrollsystem | Schneider/Delta/Sonderanfertigung |

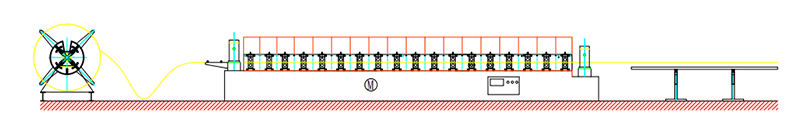

Arbeitsablauf

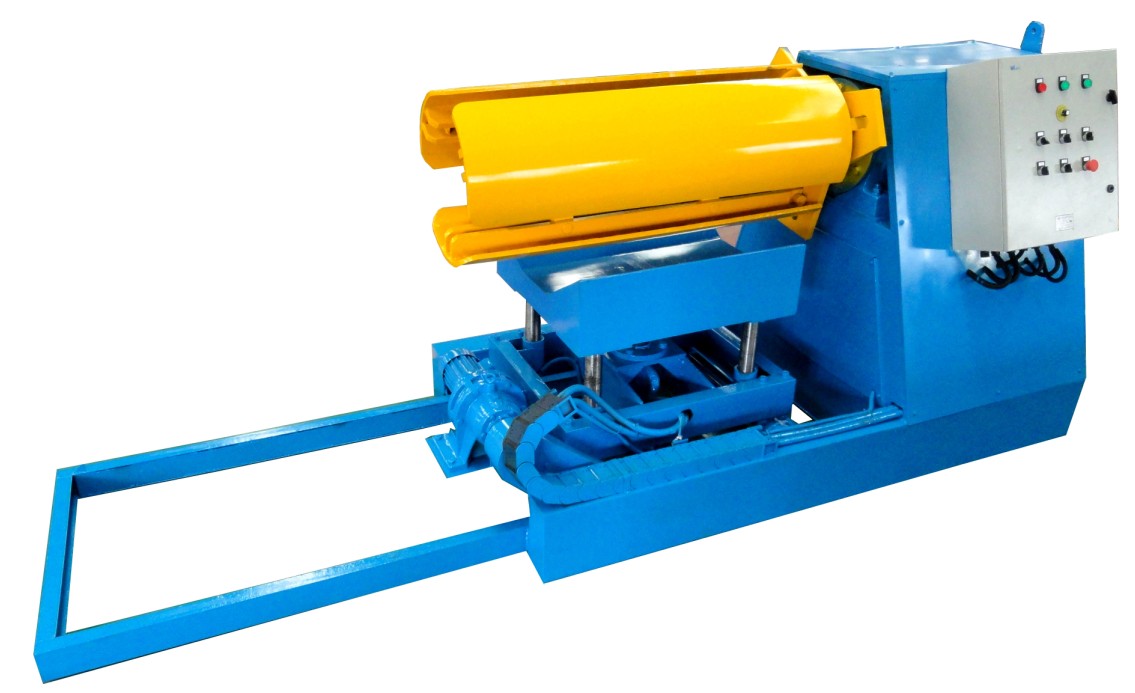

- Abhaspel: Die Abwickelhaspel steht am Anfang der Produktionslinie und ist hauptsächlich für das Abwickeln des Rohmaterials in Coils (z. B. Stahlplatten, Aluminiumplatten usw.) zuständig, um ein flaches, kontinuierliches Rohmaterial für die nachfolgenden Verarbeitungsschritte zu erhalten.

- Einzugsführungen: Die Einzugsführungen nehmen das abgewickelte Rohmaterial vom Abwickler auf und führen es präzise zur nächsten Verarbeitungseinheit. In dieser Phase wird das Rohmaterial für die Verarbeitung vorbereitet, indem es nahtlos transportiert und platziert wird.

- Optionale Vorschneidevorrichtung: Die Vorschneidevorrichtung (falls optional) schneidet oder verlängert das Rohmaterial, bevor es in das Rollformsystem gelangt. Mit diesem Verfahren wird der Abfall reduziert und die Produktabmessungen sind genau.

- Walzprofiliersystem: Das Walzprofiliersystem ist das Herzstück der Produktionslinie und besteht aus mehreren Walzen, die präzise gesteuert und eingestellt werden, um das Rohmaterial schrittweise in die gewünschte Form und Größe zu pressen. Walzprofiliersysteme verwenden mehrere Walzen mit unterschiedlichen Formen und Funktionen, um komplizierte Umformvorgänge durchzuführen.

In diesem Schritt werden die Rohmaterialien durch die Lücken zwischen den Walzen gepresst, um eine Vielzahl komplexer Formen, einschließlich gewellter Platten und Wellpappen, zu bilden. Produktqualität und Leistung hängen von der Konstruktion und der Präzision der Steuerung des Walzprofiliersystems ab. - Hydraulische Nachschneidevorrichtung: Die hydraulische Nachschneidevorrichtung ist für den präzisen Zuschnitt des geformten Produkts nach dem Rollformsystem verantwortlich. Dieser Prozess stellt sicher, dass die Produktlänge und -abmessungen wie vorgesehen sind und reduziert den Verschnitt.

Hydraulische Nachschneidemaschinen verwenden präzise Schneidmethoden und -geräte, um einen gleichmäßigen Schnitt zu erzielen. - Auslaufregale: Das Auslaufregal ist der letzte Teil der Produktionslinie, der das geschnittene Produkt von der hydraulischen Nachschneideeinheit aufnimmt und es sauber stapelt oder an den vorgesehenen Ort transportiert. Mit diesem Schritt wird die Fertigung sauber abgeschlossen.

Maschinenzusammensetzung der Bodenbelagsmaschine

Enthält verschiedene wesentliche Teile für die schnelle und präzise Herstellung von Bodenbelägen. Die Hauptbestandteile der Bodenbelagsmaschine lassen sich wie folgt zusammenfassen, basierend auf Ihren Informationen:

- Das Zuführsystem transportiert die abgewickelten Stahlbleche vom Abwickelhaspel gleichmäßig und konstant in den Verarbeitungsbereich.

Führungsschienen für die Zuführung verbessern die Stabilität und Präzision des Rohmaterials während des gesamten Transports.

- Je nach Bedarf wird ein hydraulisches Vorschneidemesser verwendet, um das Rohmaterial für das Formungssystem vorzubereiten.

Schnittpräzision und Stabilität durch hydraulischen Antrieb.

- Die Walze der Bodenbelagsmaschine ist die Schlüsselkomponente, die das Rohmaterial in die gewünschte Form presst.

Der hochwertige Lagerstahl GCr15 wird CNC-gedreht, wärmebehandelt und die Rolle hartverchromt, um die Verschleißfestigkeit und Lebensdauer zu erhöhen.

- Das aus hochwertigem Formenstahl Cr12 gefertigte und wärmebehandelte Formmesser ist ein wesentlicher Bestandteil des Formsystems.

Der Bodenbelag wird mit Hilfe eines Messers und einer Walze präzise geformt.

- Das PLC-Steuerungssystem überwacht den Maschinenbetrieb, einschließlich Zuführung, Schneiden, Formgebung und anderer Funktionen.

SPS-Steuerungssysteme sind einfach zu bedienen und regeln präzise die Maschinenabläufe, um die Produktionseffizienz und die Produktqualität zu steigern.

- Die manuelle Abwickelhaspel dient zur manuellen Regulierung des Zusammenziehens und Anhaltens des inneren Lochs der Stahlspule, um die Rohstoffe ohne Strom zu entfalten.

Innendurchmesserbereich der Spule: 480mm±30mm, maximale Einzugsbreite: 1250mm, und Kapazität: 5 Tonnen

Hydraulische 5-Tonnen-Abrollvorrichtung: Wählen Sie eine Variante mit oder ohne Wagen und passen Sie sie für die Fertigung an. Der hydraulisch betriebene Abrollhaspel entfaltet das Rohmaterial zuverlässiger.

Der Rahmen aus 300#H-Stahl sorgt für Stabilität und Tragfähigkeit der Maschine.

- Effektive Produktionskapazität: Unsere Bodenbelagsmaschine ist aus hochfestem Stahl gefertigt und wird einer sorgfältigen Verarbeitung und Wärmebehandlung unterzogen, um maximale Festigkeit und Haltbarkeit zu gewährleisten. Dies steigert die Fertigungseffizienz und verkürzt die Bauzeiten.

- Wir verwenden ein PLC-Computersteuerungssystem, eine manuelle Abwickelmaschine, eine Hauptformmaschine, eine hydraulische Schneidemaschine, ein elektronisches Steuerungssystem und ein hydraulisches System, um eine genaue Steuerung des Herstellungsprozesses zu erreichen.

- Die Benutzeroberfläche ist einfach und übersichtlich, so dass sie leicht und sicher zu bedienen ist. Außerdem ist sie handlich und schnell. Das Gerät verfügt über Sicherheitsmechanismen zum Schutz der Bediener und zur Minimierung von Produktionsfehlern.

- Unser Schwerpunkt liegt auf Energieeffizienz und Umweltschutz. Die fortschrittliche Energiespartechnologie reduziert den Energieverbrauch der Bodenbelagsmaschine, und auch die Geräusch- und Vibrationswerte der Maschine sind reguliert und erfüllen die Umweltschutznormen.

- Die Prägung auf der Wellpappe verbindet den Bodenbelag und den Beton zu einem Ganzen, und die Verstärkungsrippen verleihen dem System eine beträchtliche Festigkeit Unsere Bodenbelagsmaschine ist vielseitig einsetzbar und eignet sich für Wohn-, Gewerbe- und Fabrikbauprojekte.

Der Bodenbelag kann die Anforderungen verschiedener Bauprojekte erfüllen und den Bau von Stahlkonstruktionen beschleunigen. - solide und zuverlässig: Die Maschine ist auf einer soliden Basis montiert, um Vibrationen zu vermeiden und Genauigkeit, Leistung und Langlebigkeit zu gewährleisten.

Alle Steuerungskomponenten sind weltweit bekannte Marken, die für Stabilität und Zuverlässigkeit der Geräte sorgen.