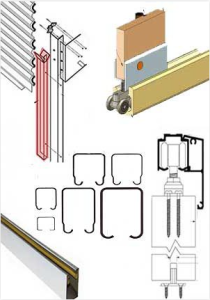

La notion de "rails de guidage" est commune aux rails de guidage des portes de volets roulants et à la presse à rouleaux à rails de guidage, bien qu'il existe des distinctions importantes entre leurs objectifs et leurs applications. La profileuse à rail de guidage est une machine utilisée dans la fabrication industrielle, bien que sa fonction première soit de guider et d'assister le mouvement de la porte de volet roulant.

Alors que la presse à rouleaux à rail de guidage est un outil de production industrielle offrant un rendement élevé, des économies d'énergie, une construction compacte et une utilisation aisée, le rail de guidage sert également à guider le mouvement, à protéger contre le vent, à assurer la sécurité et à maintenir l'intégrité structurelle des portes à rideaux roulants. Les termes "rails de guidage" sont utilisés dans les deux cas, bien que leurs objectifs et leurs applications varient considérablement.

Caractéristiques de la profileuse pour rails de guidage

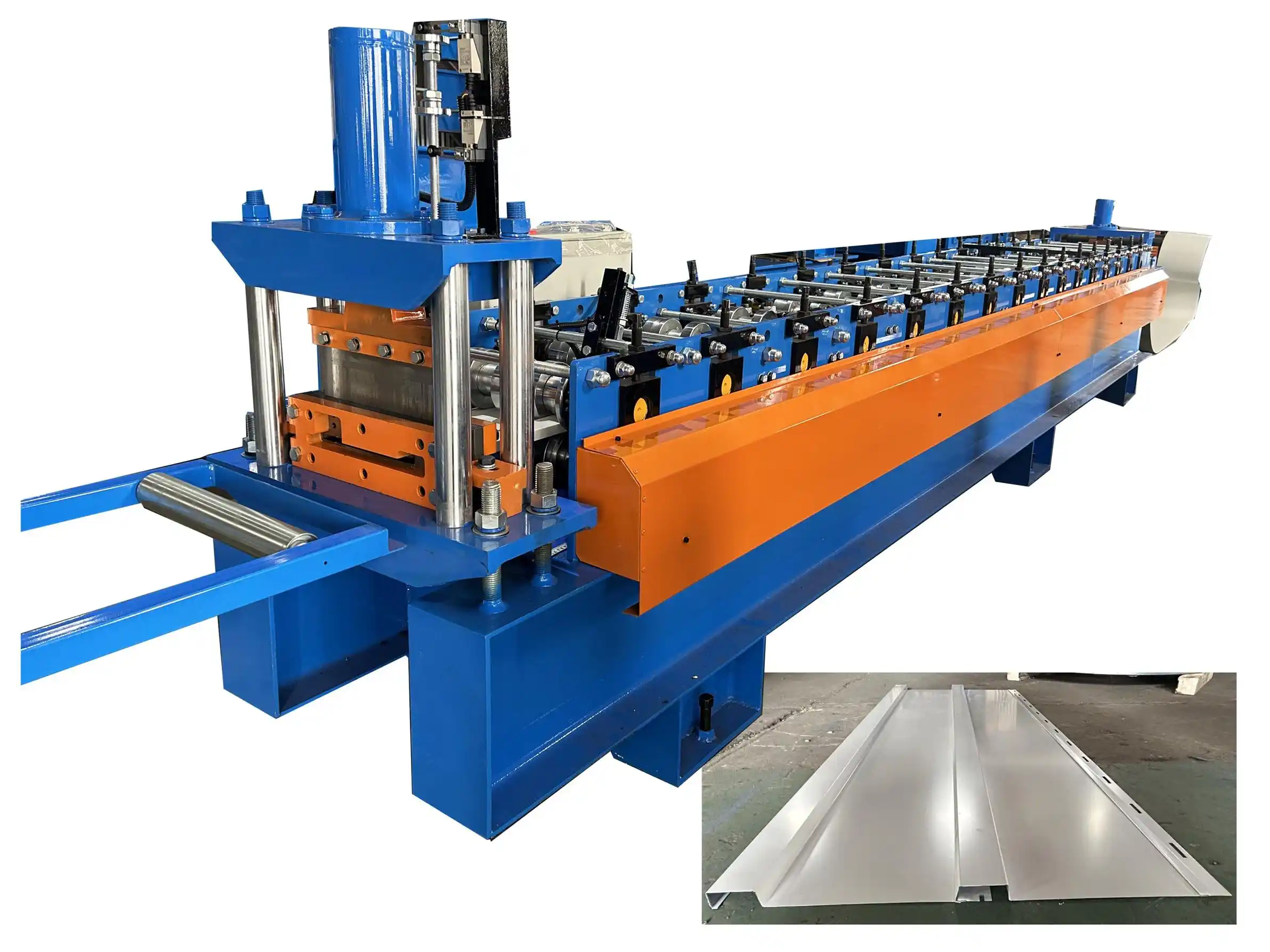

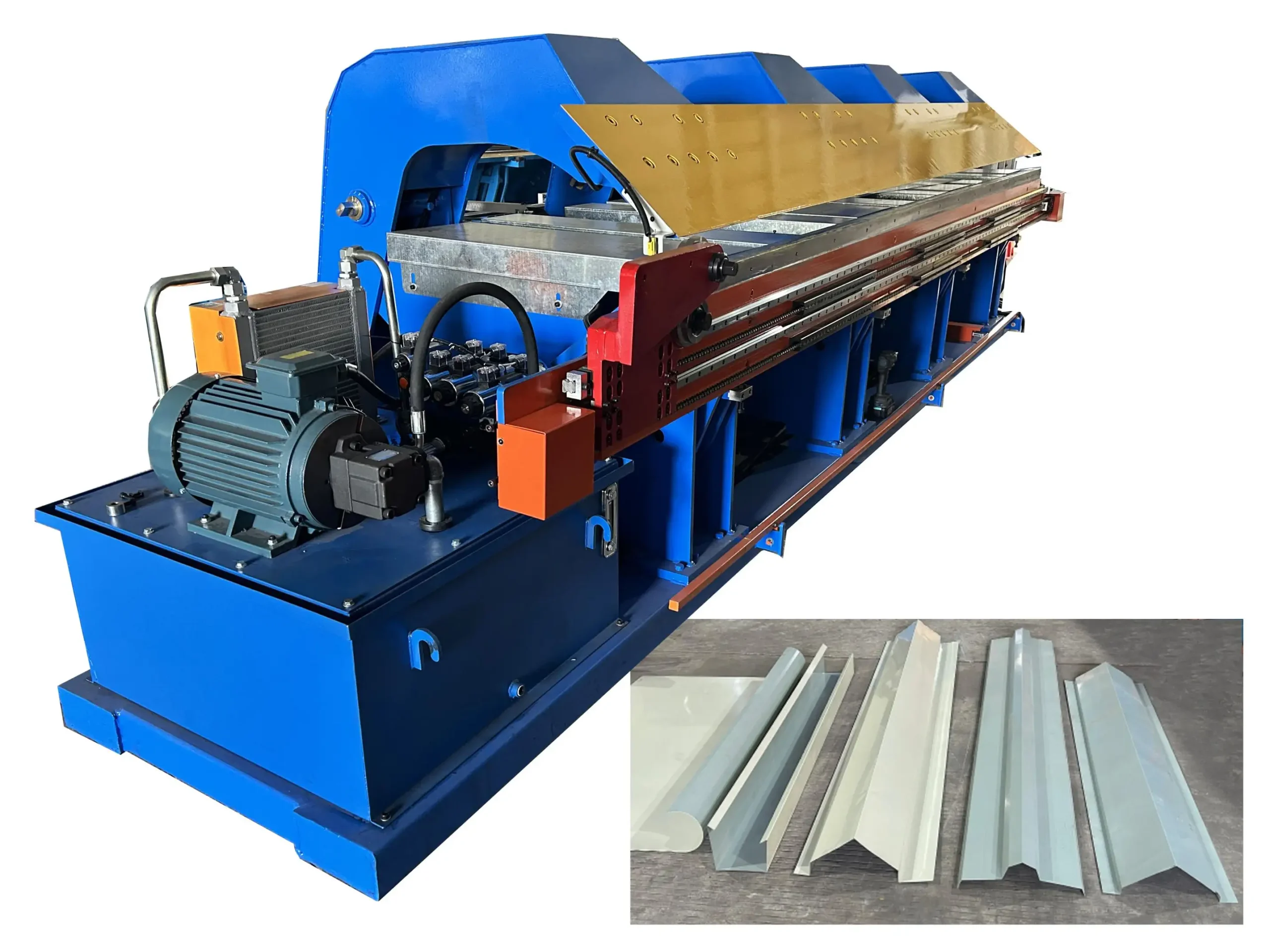

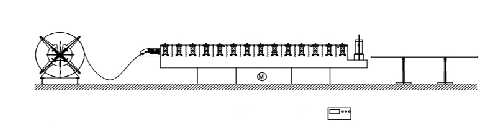

La machine de formage de rails de guidage pour portes roulantes est spécialement conçue pour fabriquer des rails de guidage pour portes roulantes à l'aide d'une technologie avancée de formage par roulage. Elle produit de manière efficace et précise des rails de guidage qui répondent à des normes de qualité strictes. La machine est principalement composée d'un cadre, d'un système de formage par laminage, d'un système d'entraînement et d'un système de contrôle.

Le principe de fonctionnement consiste à introduire le matériau à travers un mécanisme de guidage dans le système de profilage, où il est progressivement façonné par une série de rouleaux dans la forme et les dimensions souhaitées. Le système d'entraînement alimente la machine, tandis que le système de contrôle surveille et ajuste le fonctionnement pour assurer une stabilité et une sécurité constantes tout au long du processus de production.

Processus de production de la machine de formage de rouleaux de rails de guidage :

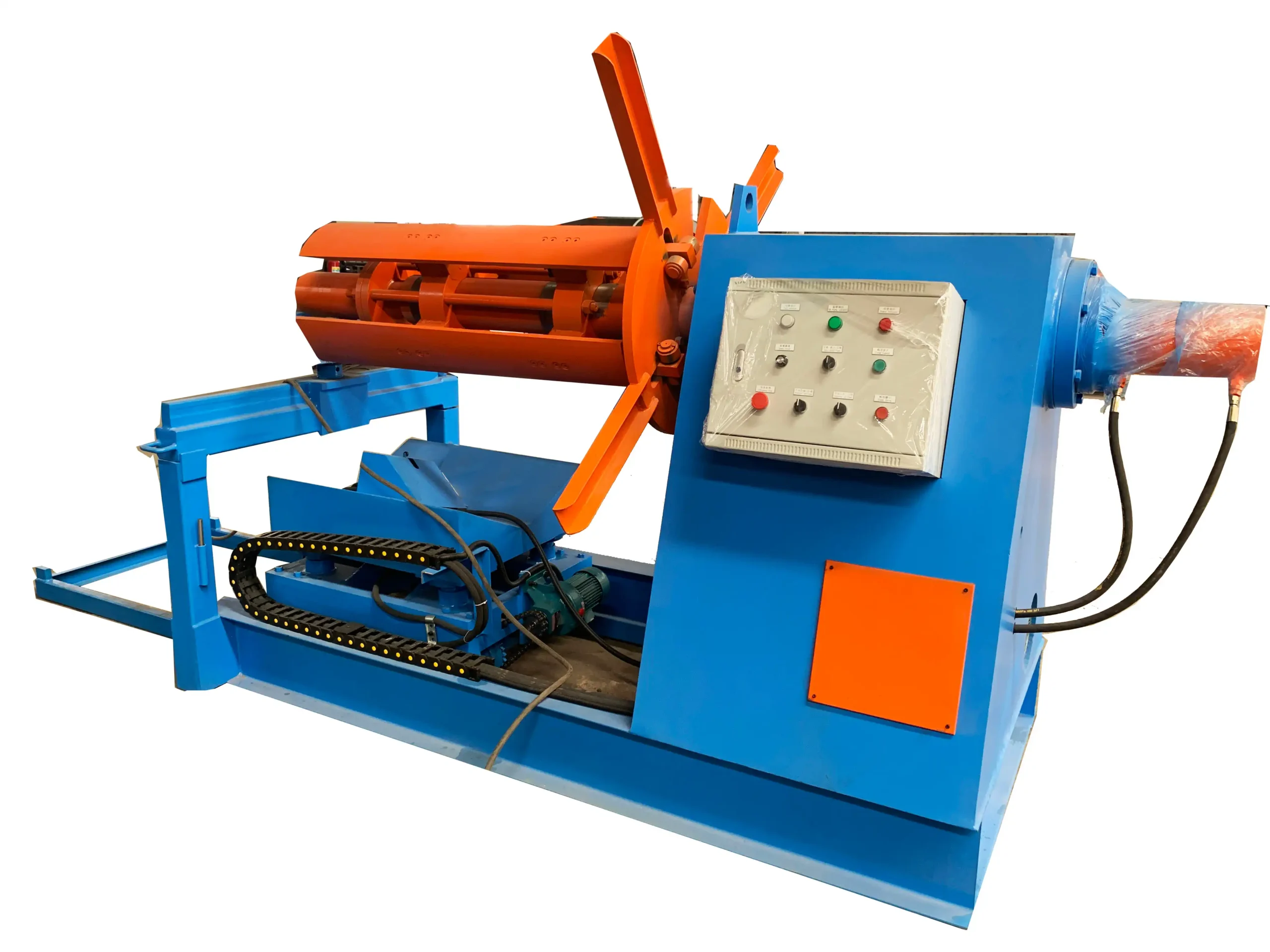

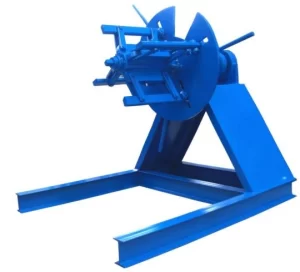

- Dérouleur : Cette machine essentielle est chargée de dérouler en douceur le matériau enroulé, fournissant ainsi un flux régulier de matières premières pour la suite du processus. Grâce à son fonctionnement précis, le matériau est protégé contre les plis et les dommages tout au long du processus de déroulement, ce qui constitue une base solide pour le processus de façonnage qui suit.

- Dispositif de guidage de l'alimentation : Le dispositif de guidage de l'alimentation dirige habilement le matériau dans la zone de formage des cylindres tout en faisant office de pont entre le dérouleur et le système de formage des cylindres. En empêchant la déviation ou le blocage tout au long du processus de transmission, sa conception ingénieuse garantit que le matériau maintient une trajectoire régulière, assurant l'efficacité et la qualité du formage des cylindres.

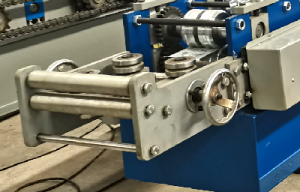

- L'élément central de l'ensemble de la chaîne de fabrication est le système de profilage, qui utilise un certain nombre de rouleaux soigneusement conçus et construits pour comprimer et façonner progressivement le matériau. Afin de mouler progressivement le matériau dans la forme finale correcte, ces rouleaux coopèrent selon des méthodes et des paramètres établis, garantissant la précision et la cohérence du résultat final.

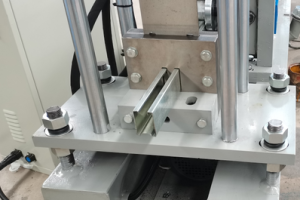

- Équipement de coupe hydraulique : Ce dispositif est essentiel lorsque le processus de profilage est terminé. Il utilise la force du système hydraulique pour couper avec précision et régularité le rail de guidage à la longueur souhaitée. Cette étape augmente considérablement la flexibilité et l'efficacité de la fabrication tout en garantissant l'exactitude des dimensions du produit.

- Station de sortie : La station de sortie, dernière étape de la chaîne de production, est chargée de transporter les rails terminés vers le stockage ou l'étape suivante de manière sûre et organisée. Sa conception garantit la stabilité et la sécurité du produit final pendant le transport en tenant compte de toutes les caractéristiques du produit et de ses besoins en matière de transport. La station de sortie peut également être facilement ajustée pour accueillir simultanément des marchandises de poids et de dimensions variables.

Avantages de la profileuse pour rails de guidage

Les profileuses pour rails de guidage sont largement utilisées dans des secteurs tels que les portes de garage, les portes roulantes, les rails d'ascenseur et les cages d'ascenseur. Ces machines permettent une fabrication précise des rails de guidage, améliorant l'efficacité de la production tout en réduisant les opérations manuelles et les coûts de production globaux.

La machine à former les rails de guidage offre les avantages suivants :

- Précision de production élevée: Des systèmes de rouleaux multiples et un contrôle précis garantissent que la forme et les dimensions des rails de guidage répondent exactement aux spécifications.

- Une production efficace: Le procédé de profilage en continu permet une production rapide, répondant aux besoins de fabrication en grande quantité.

- Fonctionnement rentable: En réduisant le travail manuel et les déchets de matériaux, la machine diminue le coût total de production.

- Polyvalence: Il peut produire une variété de formes et de tailles de rails de guidage, ce qui lui permet de s'adapter aux différents besoins de l'industrie.

Domaines d'application

La profileuse pour rails de guidage trouve des applications dans divers secteurs, notamment les portes de garage, les portes roulantes, les rails de guidage des ascenseurs et d'autres systèmes nécessitant des composants de guidage et de protection précis. Ces machines améliorent l'efficacité de la production et garantissent la durabilité et la fiabilité des produits.

Composant de la machine à rail de guidage

Pièces détachées

1) Alimentation

2) Rollers de la machine à rail de guidage

3) Formation cutter

4)Système de contrôle PLC (2 types au choix)

Facile à utiliser

Machine pour portes à voletsDecoiler (2 types au choix)

- Dérouleur manuel 2. Dérouleur hydraulique

Applications de la profileuse pour rails de guidage