A padlóburkolat hengeres formázó gép magasan specializált mechanikus berendezés, amelyet az építőipari padlóburkolat készítésére használnak. A padlóburkolat, amelyet gyakran padlólemezeknek is neveznek, elengedhetetlen az építőipari padlórendszerekhez. A padló élő és statikus terheit az épület tartószerkezetére továbbítja.

Működési elve Floor Deck Roll Forming Machine

- Nyersanyag-előkészítés: Először készítsen acéllemezeket, acélrudakat vagy más kompozit anyagokat a padlóburkolathoz.

- Formázás: A nyersanyagokat nagy nyomás és gondos ellenőrzés mellett a kalanderező gép görgőin vagy formáin keresztül vezetik át, hogy a tervezési kritériumoknak megfelelő padlóburkolatot alakítsanak ki.

- Nyírás és lyukasztás: A kialakított padlóburkolatot hosszra és szélességre nyírják. Emellett lyukakat fúrunk a deszkán az egyszerű beépítéshez és rögzítéshez.

- Minőségellenőrzés és csomagolás: A padlóburkolat vizsgálata a szabványoknak való megfelelés ellenőrzése érdekében. Az ellenőrzést a szállításhoz és tároláshoz szükséges csomagolás követi.

A padlóburkolat kalanderező gép előnyei

- A gépesített gyártás hatékonyabb és csökkenti a munkaerőköltségeket.

- Nagy pontosság: A szerszámtervezés és -ellenőrzés biztosítja a padlólemez méretét és formájának pontosságát.

- Erős alkalmazkodóképesség: A padlóburkolatok az építési igényeknek megfelelően készíthetők.

- Energiatakarékosság és környezetvédelem: A gyártási folyamat és a vezérlőrendszer optimalizálása csökkenti az energiafelhasználást és a hulladékot.

- A padlóburkolatok kalanderező gépei jelentősen növelték a padlóburkolatok gyártásának hatékonyságát és minőségét az építőiparban, biztosítva az épület padlórendszerének biztonságát, stabilitását és hatékonyságát.

Profilok a padlóburkoló gépből

A padlóburkoló gépek különféle profilokat állítanak elő, amelyeket elsősorban keresztmetszeti alakjuk és rendeltetésük szerint osztályoznak.

A gép műszaki paraméterei

| Nem. | Tétel | Paraméter |

| 1 | Gép mérete | 11000*2200*1600mm |

| 2 | A gép súlya | 11000kg |

| 3 | Gépi teljesítmény | 18,5kw |

| 4 | Hidraulikus motor | 3.7kw |

| 5 | Gördülési sebesség | 0-18m/min |

| 6 | Gurulóállomások | 22 |

| 7 | A görgő anyaga | 45#Steel |

| 8 | Hatékony szélesség | testreszabott |

| 9 | Táplálási szélesség | 1219mm |

| 10 | Feszültség | 380V 50Hz 3PH / Testreszabott |

| 11 | Anyagvastagság | 0.7-1.2mm / Testreszabott |

| 12 | Vezérlőrendszer | Schneider/Delta/Szabályozott |

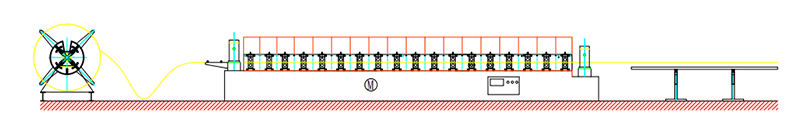

Munkafolyamat

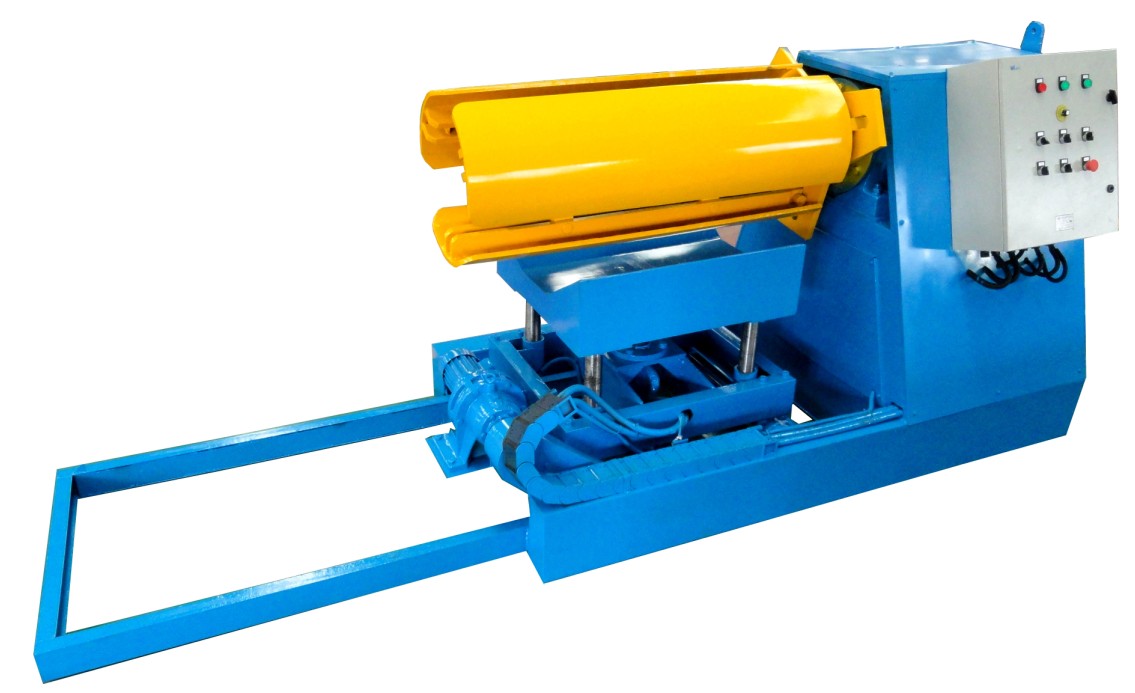

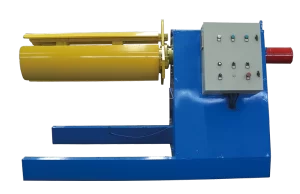

- Felgöngyölítés: A tekercselő a gyártósor kezdő része, és elsősorban a tekercselt nyersanyag (pl. acéllemezek, alumíniumlemezek stb.) tekercseléséért felelős, hogy sík, folyamatos nyersanyagot biztosítson a következő feldolgozási lépésekhez.

- Táplálási útmutatók: Az adagolóvezetők fogadják a letekert nyersanyagot a tekercselőtől, és pontosan vezetik azt a következő feldolgozóegységhez. Ez a szakasz előkészíti a nyersanyagot a feldolgozásra a zökkenőmentes szállítás és elhelyezés biztosításával.

- Opcionális elővágó berendezés: Az elővágó egység (ha opcionális) elvágja vagy meghosszabbítja a nyersanyagot, mielőtt az a hengerformázó rendszerbe kerülne. Ezzel az eljárással csökken a hulladék és pontosak a termékméretek.

- Henger alakító rendszer: A hengerformázó rendszer a gyártósor szíve, és több hengerből áll, amelyeket pontosan vezérelnek és beállítanak, hogy a nyersanyagot fokozatosan a kívánt formára és méretre préseljék. A hengeralakító rendszerek több, különböző alakú és funkciójú hengert használnak a bonyolult alakítási műveletek elvégzéséhez.

Ebben a lépésben a nyersanyagokat a hengerek közötti réseken keresztül préselik, hogy különféle összetett formákat, többek között hullámlemezeket és hullámlemezeket alakítsanak ki. A termék minősége és teljesítménye a hengerformázó rendszer kialakításától és a vezérlési pontosságtól függ. - Hidraulikus visszavágó berendezés: A hidraulikus utóvágó berendezés felelős a formázott termék pontos vágásáért a hengerformázó rendszer után. Ez a folyamat biztosítja, hogy a termék hossza és méretei megfeleljenek a tervezettnek, és csökkenti a vágási hulladékot.

A hidraulikus utóvágógépek precíz vágási módszereket és berendezéseket alkalmaznak az egyenletes vágás elérése érdekében. - Kijárati állványok: A kimeneti állvány a gyártósor utolsó része, amely fogadja a vágott terméket a hidraulikus utóvágó egységtől, és rendezetten egymásra rakja vagy a kijelölt helyre szállítja. Ez a szakasz rendezetten lezárja a gyártást.

A padlóburkoló gép gépi összetétele

Különböző alapvető darabokat tartalmaz a padlóburkolatok gyors és pontos gyártásához. Az elsődleges padlóburkolat-gyártógép alkatrészei az Ön információi alapján a következőképpen foglalhatók össze:

- Az adagolórendszer zökkenőmentesen és folyamatosan szállítja a tekercselt acéllemezeket a tekercselőről a feldolgozó területre.

Az adagoló vezetősínek javítják a nyersanyag stabilitását és pontosságát a szállítás során.

- Szükség szerint egy hidraulikus elővágó késsel előkészítik a nyersanyagokat a formázó rendszer számára.

Vágási pontosság és stabilitás hidraulikus meghajtással.

- A padlóburkoló gép görgője a legfontosabb alkatrész, amely a nyersanyagokat a kívánt formába préseli.

A kiváló minőségű GCr15 csapágyacél CNC esztergált, hőkezelt és keménykrómozott görgő a kopásállóság és az élettartam növelése érdekében.

- A kiváló minőségű Cr12 öntőacélból gyártott és hőkezelt formázókés a formázó rendszer alapvető eleme.

A padlóburkolat kialakítása precízen történik a formázókés és a henger segítségével.

- A PLC vezérlőrendszer felügyeli a gép működését, beleértve az adagolást, a vágást, a formázást és egyéb funkciókat.

A PLC vezérlőrendszerek egyszerűen használhatók, és pontosan szabályozzák a gépi műveleteket a termelés hatékonyságának és a termékminőségnek a növelése érdekében.

- A kézi kitekercselőt arra használják, hogy kézzel szabályozzák az acéltekercs belső lyukának összehúzódását és leállítását, hogy a nyersanyagokat áram nélkül kibontakoztassák.

Tekercs belső átmérő tartomány: maximális adagolási szélesség: 1250 mm, és kapacitás: 5 tonna.

5 tonnás hidraulikus felcsévélő: Válasszon egy autó vagy autó nélküli változatot, és szabja testre a gyártáshoz. A hidraulikusan működtetett lefejtőcsiga megbízhatóbban bontja ki a nyersanyagot.

A 300#H alakú acélból készült keret stabilitást és teherbíró képességet biztosít a gép számára.

- Hatékony termelési kapacitás: A magas konfiguráció modern vezérlőrendszer-technológiát használ a paraméterek beállításának automatizálására és a paraméterek beállításának megkönnyítésére. Ez növeli a gyártási hatékonyságot és lerövidíti az építési időt.

- A gyártási folyamat pontos vezérlése érdekében PLC számítógépes vezérlőrendszert, kézi kitekercselőgépet, formázó főgépet, hidraulikus vágógépet, elektronikus vezérlőrendszert és hidraulikus rendszert használunk.A rendszer folyamatosan figyelemmel kíséri a berendezések működését, azonosítja és megoldja a problémákat, és biztosítja a berendezések stabilitását és megbízhatóságát.

- A kezelőfelület egyszerű és egyszerű, így használata egyszerű és biztonságos. Emellett praktikus és gyors. Az alapképzést követően a kezelők gyorsan elkezdhetik használni a készüléket.A berendezés biztonsági mechanizmusokkal rendelkezik a kezelők védelme és a gyártási balesetek minimalizálása érdekében.

- Az energiahatékonyságra és a környezetvédelemre összpontosítunk. A fejlett energiatakarékos technológia csökkenti a berendezés energiafogyasztását a padlóburkolat-építőgépben.A gép zaj- és rezgésszintje is szabályozott, kielégítve a környezetvédelmi előírásokat.

- A padlóburkolat gépünk kiváló minőségű, könnyű, erős, teherbíró és földrengésálló padlóburkolatot gyárt.A hullámlemezen lévő dombornyomás összeköti a padlóburkolatot és a betont, egy egészet alkotva, és a megerősítő bordák jelentős szilárdságot biztosítanak a rendszernek.A padlóburkolat gépünk sokoldalú és alkalmas a lakó-, kereskedelmi és gyárépítési projektekhez.

A padlóburkolat kielégítheti a különböző építési projektek igényeit és a gyors elsődleges acélszerkezet-építést. - szilárd és megbízható: A gép szilárd alapra van szerelve a rezgések megelőzése, valamint a pontosság, a teljesítmény és a hosszú élettartam fenntartása érdekében.

A berendezés stabilitása és megbízhatósága érdekében minden vezérlőelem világmárkájú.