La profilatura è un processo che modella le lamiere in forme specifiche attraverso mezzi meccanici. Le applicazioni più comuni includono la produzione di componenti circolari e conici. Tuttavia, le potenzialità della tecnologia di profilatura vanno ben oltre: grazie a una precisa progettazione meccanica e all'ottimizzazione del processo, è possibile produrre in modo efficiente anche strutture metalliche angolari, come componenti rettangolari e quadrati.

Le moderne attrezzature di profilatura sono ora integrate con sistemi di coronamento, software intelligenti e controllori ad alta precisione, che consentono una precisione di profilatura a livello millimetrico o addirittura micrometrico e garantiscono una qualità del prodotto stabile e costante.

Questo sistema di lavorazione della lamiera, flessibile e multifunzionale, è diventato uno degli strumenti principali della produzione moderna. Dagli alloggiamenti metallici degli elettrodomestici ai componenti di precisione per il settore aerospaziale, la tecnologia di profilatura è ampiamente utilizzata in diversi scenari produttivi, grazie alla sua efficienza, alla precisione e all'elevato grado di personalizzazione.

Nonostante la complessità e la diversità delle tecniche di piegatura della lamiera, la profilatura (riferita in particolare al processo di laminazione della lamiera in questo contesto) segue sempre una logica di formatura unica. Questo articolo si concentra sui principi e sulle applicazioni della tecnologia di profilatura.

Principio di funzionamento della macchina formatrice di rotoli

La tecnologia di profilatura utilizza dispositivi meccanici e flussi di processo specifici per piegare gradualmente le lamiere in forme geometriche predefinite. I prodotti più comuni includono parti strutturali circolari (a forma di O), scanalate (a forma di U) e angolate (ad angolo). Il suo principio di funzionamento principale consiste nell'utilizzare il movimento relativo tra i rulli per applicare una forza di piegatura controllabile al materiale per provocarne la deformazione plastica.

Le macchine tradizionali per la laminazione delle lastre sono solitamente dotate di rulli superiori e inferiori come struttura di base. Il rullo superiore è responsabile della funzione di bloccaggio e posizionamento, fissando il materiale attraverso la pressione e assicurandone il trasporto stabile; il rullo inferiore è utilizzato come unità di azionamento attiva per generare una coppia attraverso il movimento rotatorio e spingere il materiale a piegarsi continuamente lungo la superficie del rullo. Con l'evoluzione della tecnologia, le moderne macchine per la laminazione di lastre hanno sviluppato una varietà di configurazioni con due rulli, tre rulli e persino quattro rulli, e anche la loro struttura meccanica e la logica di movimento sono state ottimizzate per soddisfare le esigenze di diversi spessori di materiale, raggi di curvatura ed efficienza produttiva.

Durante il processo di formatura, la lamiera deve essere sottoposta a più cicli di piegatura tra i rulli fino a raggiungere la forma desiderata. Per i dettagli complessi (come i filetti dei bordi) o per i requisiti speciali di piegatura, di solito sono necessari processi ausiliari o attrezzature speciali per la lavorazione supplementare. Va notato che l'accuratezza dimensionale e la stabilità della forma del prodotto finale sono influenzate da molteplici fattori, tra cui le proprietà del materiale (come il modulo elastico e la resistenza allo snervamento), lo spessore della lamiera, la distanza tra i rulli e la distribuzione della pressione, ecc.

Questa tecnologia è diventata un metodo di lavorazione fondamentale nei settori della produzione automobilistica, della costruzione di strutture in acciaio, della cantieristica navale, ecc. grazie alla sua elevata efficienza, flessibilità e ai vantaggi in termini di costi, e ha dimostrato notevoli vantaggi economici nella produzione su larga scala.

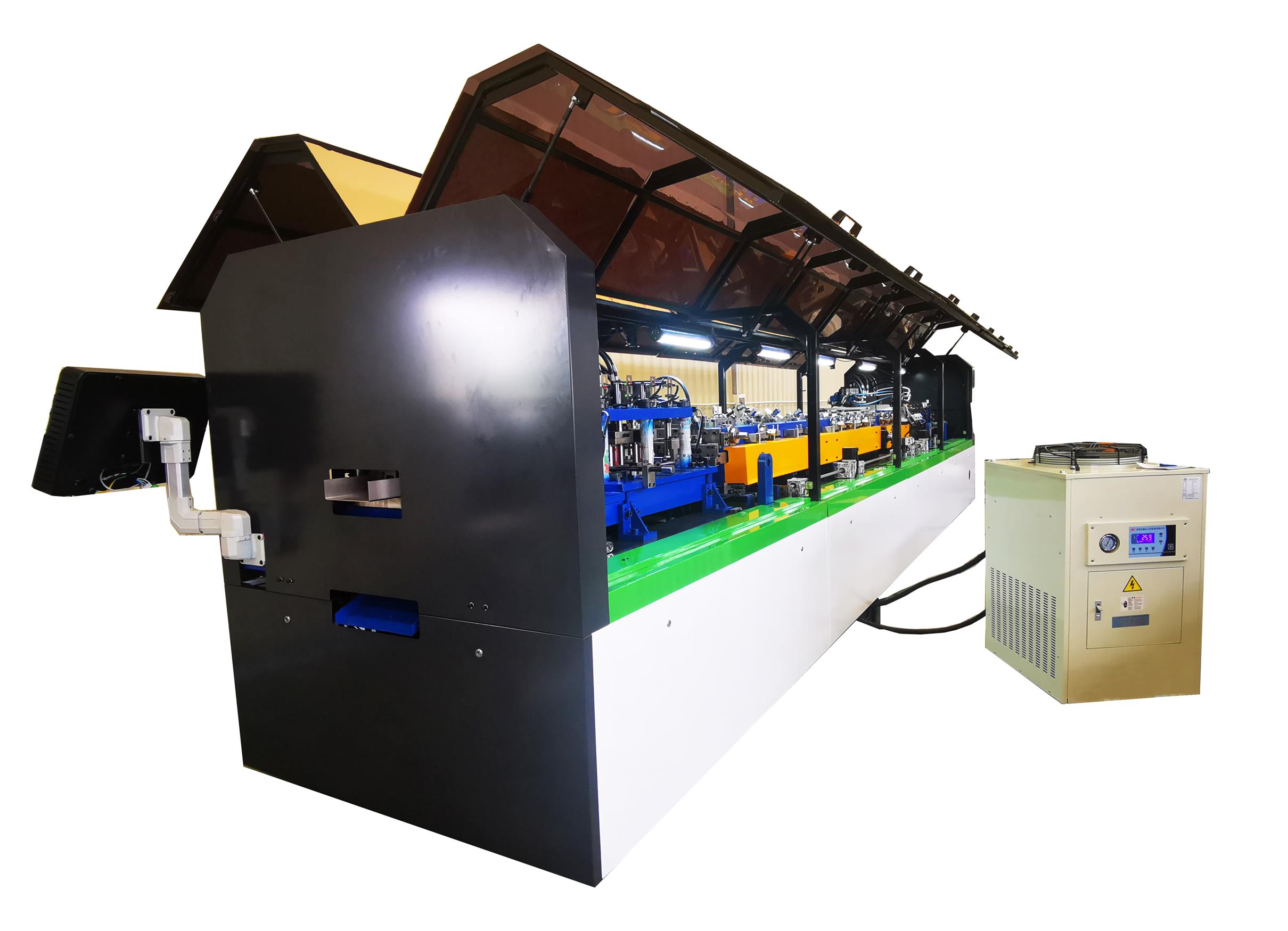

Sistema di macchine piegatrici per rotoli

Le piegatrici a rulli possono essere classificate principalmente in tipi meccanici e idraulici in base ai loro metodi di azionamento. Per maggiori dettagli sulla classificazione delle piegatrici a rulli in base alla struttura (ad esempio il numero di rulli), potete consultare il nostro precedente articolo specializzato.

Curvatrice meccanica a tre rulli

Le piegatrici meccaniche a tre rulli possono essere suddivise in simmetriche e asimmetriche in base alla disposizione dei rulli.

Design simmetrico:

Due rulli paralleli sono posizionati nella parte inferiore, con un terzo rullo posto verticalmente e centralmente sopra di essi. I rulli inferiori forniscono la forza motrice principale, ruotando, che spinge il materiale a piegarsi continuamente tra i rulli. Questo sistema è adatto alla formazione di pezzi cilindrici o conici convenzionali.Design asimmetrico:

Il rullo superiore è il rullo motore principale, posizionato verticalmente al centro. Sotto di esso si trova un rullo parallelo, mentre il terzo rullo è spostato lateralmente. Il rullo laterale svolge un ruolo fondamentale nella fase di pre-curvatura, consentendo una piegatura precisa dei bordi della lamiera, che in genere richiede dispositivi ausiliari per ottenere risultati simili nei progetti simmetrici.

Macchina piegatrice idraulica per rotoli

Il rullo superiore delle piegatrici a rulli idrauliche è progettato a forma di tamburo e utilizza un sistema idraulico per ottenere il sollevamento verticale. Questa caratteristica migliora notevolmente l'adattabilità della macchina a diversi spessori di materiale e garantisce la rettilineità dei bordi del materiale. La flessibilità dell'azionamento e della regolazione idraulica la rende più vantaggiosa per la gestione di forme complesse o di requisiti di alta precisione.

Entrambi i tipi di piegatrici a rulli presentano i rispettivi vantaggi nelle diverse applicazioni: le piegatrici a rulli meccaniche sono note per la loro struttura semplice e la facilità di manutenzione, che le rendono adatte alla produzione standardizzata su larga scala; le piegatrici a rulli idrauliche, con controllo di alta precisione e flessibilità, sono più adatte alla lavorazione personalizzata o alle industrie che richiedono una qualità superficiale rigorosa.

Differenze tra la piegatura a freddo e la piegatura a caldo in termini di processo

Nel campo della piegatura delle lamiere, esistono diversi processi di formatura tra cui scegliere. Tuttavia, prima di mettere a punto il piano di laminazione specifico per un pezzo, è essenziale distinguere tra i due tipi di processo principali: la piegatura a caldo e la piegatura a freddo.

Processo di piegatura a freddo

La piegatura a freddo si riferisce al processo di piegatura diretta senza necessità di preriscaldamento del materiale. I vantaggi principali della piegatura a freddo sono l'elevata efficienza di lavorazione (non sono necessari cicli di riscaldamento/raffreddamento) e il basso costo (nessun consumo energetico o perdita di ossidazione), che la rendono particolarmente adatta alla formatura regolare di lamiere sottili e di medio spessore. Tuttavia, a causa della limitata plasticità del materiale a temperatura ambiente, la piegatura a freddo richiede un'elevata rigidità dell'attrezzatura e precisione di formatura, ed è difficile lavorare materiali ad alta resistenza o pezzi di sezione complessa. Se si intende acquistare una piegatrice a rulli, è necessario valutare in modo approfondito l'applicabilità del processo di piegatura a freddo in base alle dimensioni del lotto di prodotto, alle proprietà del materiale e ai requisiti di precisione.

Processo di piegatura a caldo

La piegatura a caldo prevede il riscaldamento locale del pezzo al di sopra della sua temperatura di ricristallizzazione, aumentando in modo significativo la plasticità del materiale, riducendo così la resistenza alla formatura e migliorando la precisione dimensionale. I vantaggi tecnici della piegatura a caldo includono:

Formatura di alta precisione: La piegatura a caldo consente di ottenere una lavorazione stabile di forme trasversali complesse e di pezzi di grande raggio di curvatura.

Ampia compatibilità con i materiali: Particolarmente adatto per materiali difficili da formare con la piegatura a freddo, come gli acciai ad alta resistenza, le leghe di titanio e altri.

Potenziale di risparmio energetico: Rispetto alla piegatura a freddo, la piegatura a caldo può ridurre i requisiti di potenza dei sistemi di azionamento delle apparecchiature. Tuttavia, è importante notare che la piegatura a caldo richiede un controllo preciso della temperatura di riscaldamento, del tempo di mantenimento e della velocità di raffreddamento per evitare il degrado delle prestazioni del materiale o l'ossidazione della superficie.

Processo di piegatura a caldo (processo ibrido)

La piegatura a caldo è un compromesso tra la piegatura a freddo e la piegatura a caldo. Il pezzo viene riscaldato a una temperatura intermedia (in genere al di sotto della temperatura di ricristallizzazione), riducendo la resistenza alla formatura e minimizzando la zona interessata dal calore. I vantaggi della piegatura a caldo includono:

Migliore formabilità: Riduce il ritorno elastico e migliora la stabilità dimensionale.

Riduzione dello stress interno: Rispetto alla piegatura a freddo, le tensioni interne residue nel materiale sono notevolmente ridotte.

Costo moderato dell'attrezzatura: Non richiede un ambiente completamente ad alta temperatura, riducendo così i requisiti di resistenza al calore dell'attrezzatura. Tuttavia, la curvatura a caldo deve bilanciare il consumo di energia di riscaldamento con l'efficienza di formatura e può presentare differenze di prestazioni locali dovute ai gradienti di temperatura.

Raccomandazioni per la selezione

Piegatura a freddo: Adatto per lamiere sottili, produzione di lotti e pezzi con requisiti di precisione inferiori.

Curvatura a caldo: Ideale per materiali ad alto valore aggiunto, con sezioni complesse o difficili da lavorare.

Piegatura a caldo: Ideale per scenari che richiedono un'elevata precisione dimensionale e prestazioni del materiale.

Si raccomanda di valutare in modo completo la fattibilità del processo in base al materiale specifico del pezzo, alla forma della sezione trasversale, al lotto di produzione e al budget di costo, in combinazione con le capacità di assistenza tecnica del fornitore dell'apparecchiatura.

Analisi del processo di pre-curvatura

Nella lavorazione delle lamiere, la pressione di piegatura viene applicata solo all'area di contatto dei rulli, il che significa che la maggior parte della "lunghezza effettiva" del materiale non subisce deformazioni. La parte non deformata viene definita "bordo dritto". La presenza di un bordo dritto può causare i seguenti problemi:

Restringimento e deformazione: Il bordo dritto è soggetto a rimbalzare o a deformarsi durante la lavorazione successiva, compromettendo la precisione del pezzo.

Materiale di scarto: L'area del bordo dritto non può essere utilizzata in modo efficace, con conseguente aumento dello scarto di materiale.

La pre-curvatura, come processo preliminare fondamentale, può ridurre significativamente i rischi di ritiro e deformazione nella lavorazione successiva, deformando localmente in modo plastico il bordo dritto in anticipo. Il principio fondamentale è quello di controllare la quantità di pre-deformazione, creando una zona di transizione tra l'area di piegatura e quella del bordo dritto, bilanciando così la distribuzione delle sollecitazioni.

Base teorica del processo di pre-curvatura

I parametri di pre-curvatura (come l'angolo e la pressione di pre-curvatura) devono essere calcolati con precisione in base al tipo di piegatura (simmetrica/asimmetrica) e allo spessore della lamiera.

Piegatura simmetrica: La lunghezza del bordo rettilineo è di solito correlata positivamente allo spessore della lamiera e la quantità di prepiegatura viene determinata attraverso la derivazione di formule o valori empirici.

Curvatura asimmetrica: A causa di forze non uniformi, l'area del bordo rettilineo è soggetta a spostamenti e i parametri di precurvatura devono essere calcolati compensando le forze laterali.

Metodi di implementazione del processo di pre-curvatura

In base ai requisiti di processo, l'operatore può scegliere tra le seguenti soluzioni tecniche:

Piegatura a pressa: La pressione verticale viene applicata all'area del bordo dritto con una pressa meccanica per ottenere una deformazione plastica locale.

Piegatura di rotoli di sagoma: Per eseguire la piegatura progressiva del bordo dritto si utilizzano stampi personalizzati combinati con rulli.

Curvatura dei segmenti: Una struttura a rulli segmentati viene utilizzata per applicare una pressione in sezioni per pre-curvare il bordo dritto.

Blocco tampone Curvatura idraulica: Utilizzando dispositivi tampone idraulici per applicare una pressione liquida controllabile al bordo rettilineo, adatto alla lavorazione di alta precisione.

Punti di controllo chiave del processo di pre-curvatura

Durante il processo di laminazione, è necessario garantire il centraggio preciso del pezzo per evitare i seguenti problemi:

Torsione: Il disallineamento del pezzo può provocare una distorsione della sezione trasversale e compromettere la precisione dell'assemblaggio.

Deviazione dimensionale: Forze laterali non uniformi possono causare fluttuazioni del raggio di curvatura.

Metodi per il controllo della centratura:

Centratura del rullo laterale: Regolazione dinamica della posizione del pezzo grazie ai rulli laterali.

Scanalatura laterale del rullo: Lavorazione di scanalature di guida sulla superficie del rullo laterale per limitare il movimento laterale del pezzo.

Centraggio inclinato: Grazie ai rulli inclinati, la gravità aiuta a centrare il pezzo.

Il processo di pre-curvatura ottimizza la distribuzione delle sollecitazioni nell'area del bordo dritto, migliorando significativamente l'accuratezza della formatura e l'utilizzo del materiale delle lamiere. Nelle applicazioni pratiche, è necessario selezionare in modo completo il metodo di prepiegatura e le strategie di controllo dei parametri in base alla struttura del pezzo, alle proprietà del materiale e alle capacità dell'apparecchiatura per ottenere risultati di lavorazione efficienti e stabili.