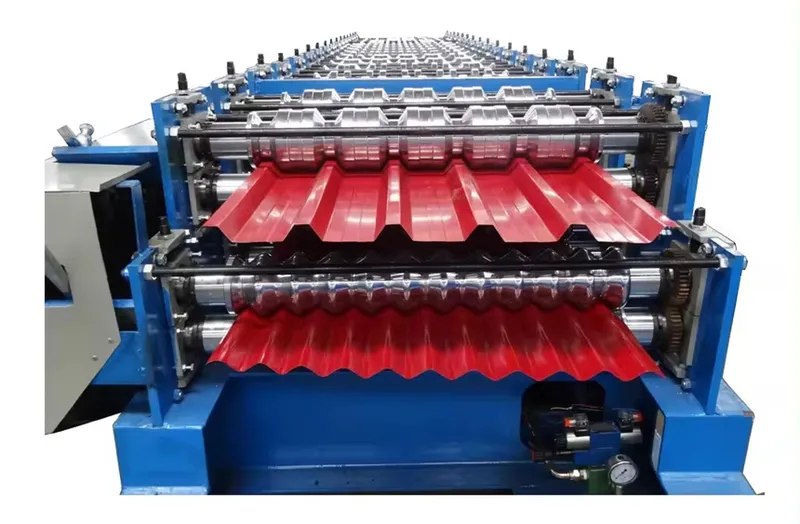

Dwuwarstwowa maszyna do formowania rolek jest mocną, niezawodną, stabilną i trwałą maszyną, która może obniżyć koszty produkcji, jednocześnie zaspokajając różne potrzeby klientów w zakresie różnych produktów. Doświadczeni i wykwalifikowani specjaliści SKD stosują najnowocześniejsze techniki i technologie produkcji, aby zagwarantować najwyższą jakość maszyny. Aby zagwarantować spójne i niezawodne działanie maszyny, niezbędny jest profesjonalizm i sprawność techniczna.

Cechy

- Wiele zastosowań: Dwuwarstwowa maszyna do formowania rolkowego może jednocześnie tworzyć dwa różne wymagania dotyczące blachy, takie jak panele faliste, panele ścienne i panele dachowe. Ze względu na swoje możliwości adaptacyjne, maszyna może lepiej spełniać szereg wymagań produkcyjnych.

Zwiększając możliwości adaptacyjne, maszyna może wytwarzać blachy o różnych rozmiarach, kształtach i grubościach poprzez modyfikację form lub ustawień. - Większa wygoda i oszczędność miejsca: Dzięki dwuwarstwowej konstrukcji maszyna może wykonać więcej pracy na tej samej powierzchni, co pozwala zaoszczędzić ważną przestrzeń produkcyjną.

Maszyna jest również łatwiejsza w przenoszeniu, instalacji i transporcie dzięki niewielkim rozmiarom. - Prosta obsługa i niskie koszty konserwacji: Humanizowana konstrukcja maszyny i łatwy w obsłudze interfejs operacyjny umożliwiają operatorom szybkie rozpoczęcie pracy.

Nowoczesne zautomatyzowane systemy sterowania minimalizują ryzyko popełnienia błędu przez człowieka, gwarantując jednocześnie stabilne działanie maszyny.

Ponieważ sprzęt jest wykonany z wysokiej jakości części i materiałów, istnieje mniejsze ryzyko awarii i niższe koszty konserwacji.

Dodatkowym czynnikiem obniżającym wydatki na konserwację jest stosunkowo prosty i nieskomplikowany charakter zadań konserwacyjnych i serwisowych. - Stabilność i trwałość: Konstrukcja maszyny obejmuje najwyższej jakości części i najnowocześniejszą technologię, aby zagwarantować obie te cechy.

Maszyna przeszła szeroko zakrojone testy i kontrolę jakości na wszystkich etapach projektowania i produkcji, aby zagwarantować stabilne działanie w różnych warunkach pracy. Maszyna może zapewnić klientom spójne i długoterminowe wsparcie produkcyjne oraz ma długą żywotność.

Parametry dwuwarstwowej maszyny do formowania rolkowego

- Nadaje się do materiałów o grubości 0,35-0,65 mm

- Wał wykonany jest z 45#, średnica wału głównego = φ75mm, precyzyjna obróbka

- Napęd silnikowy, przekładnia łańcuchowa

- Silnik główny = 7,5 kW, regulacja prędkości ze zmienną częstotliwością. Prędkość formowania wynosi około 0-20 m/min

- System sterowania PLC

- Marka ekranu dotykowego: Niemcy Schneider Electric/Tajwan Weilun

- Marka falownika: Tajwan DELTA/ALPHA, marka enkodera: Japonia Koyo/Omron

- Połączenie: PLC, falownik, ekran dotykowy, enkoder itp.

- Tolerancja stałej długości ≤±1 mm

- Napięcie sterowania 24 V

- Instrukcja obsługi w języku angielskim

Szczegółowy opis dwuwarstwowej maszyny do formowania rolek

1) Dwuwarstwowa maszyna dachowa z wstępnym cięciem

Maszyna jest wyposażona w zaawansowany system cięcia wstępnego, który zapewnia dokładne przycięcie blachy do wymaganej długości przed formowaniem. Konstrukcja wstępnego cięcia uwzględnia płynność materiału i dokładność po formowaniu, zapewniając jakość i spójność produktu końcowego.

2) Dwuwarstwowa rolka maszyny do paneli dachowych

Rolka jest podstawowym elementem dwuwarstwowej maszyny do formowania rolkowego, który bezpośrednio wpływa na jakość formowania i stabilność maszyny. Wałek tej maszyny jest wykonany z wysokiej jakości stali łożyskowej GCr15 i jest przetwarzany przez precyzyjną tokarkę CNC i proces obróbki cieplnej, aby zapewnić wytrzymałość i odporność na zużycie wałka. Powierzchnia rolki jest chromowana na twardo, aby poprawić twardość powierzchni i odporność na zużycie, co dodatkowo wydłuża żywotność rolki. Konstrukcja prowadnicy posuwu umożliwia płynne wprowadzanie materiału do rolki, zapewniając płynny postęp procesu formowania. Rama kadłuba jest spawana ze stali 300# w kształcie litery H, o solidnej konstrukcji, która może wytrzymać duże obciążenia i długotrwałą pracę.

3) Dwuwarstwowa maszyna do cięcia tylnych paneli dachowych

Tylny frez wykonany jest z wysokiej jakości stali Cr12 i poddawany procesowi obróbki cieplnej w celu zapewnienia twardości i ostrości ostrza. Tylny frez dokładnie tnie metalową płytę po formowaniu, aby zapewnić dokładność wymiarową i jakość wyglądu produktu.

4) System sterowania PLC

W urządzeniu zastosowano zaawansowany system sterowania PLC, który jest łatwy w obsłudze i umożliwia automatyczne sterowanie oraz precyzyjną regulację. System sterowania PLC może monitorować stan pracy maszyny w czasie rzeczywistym i dostosowywać parametry w razie potrzeby, aby zapewnić stabilną pracę i wydajną produkcję maszyny.

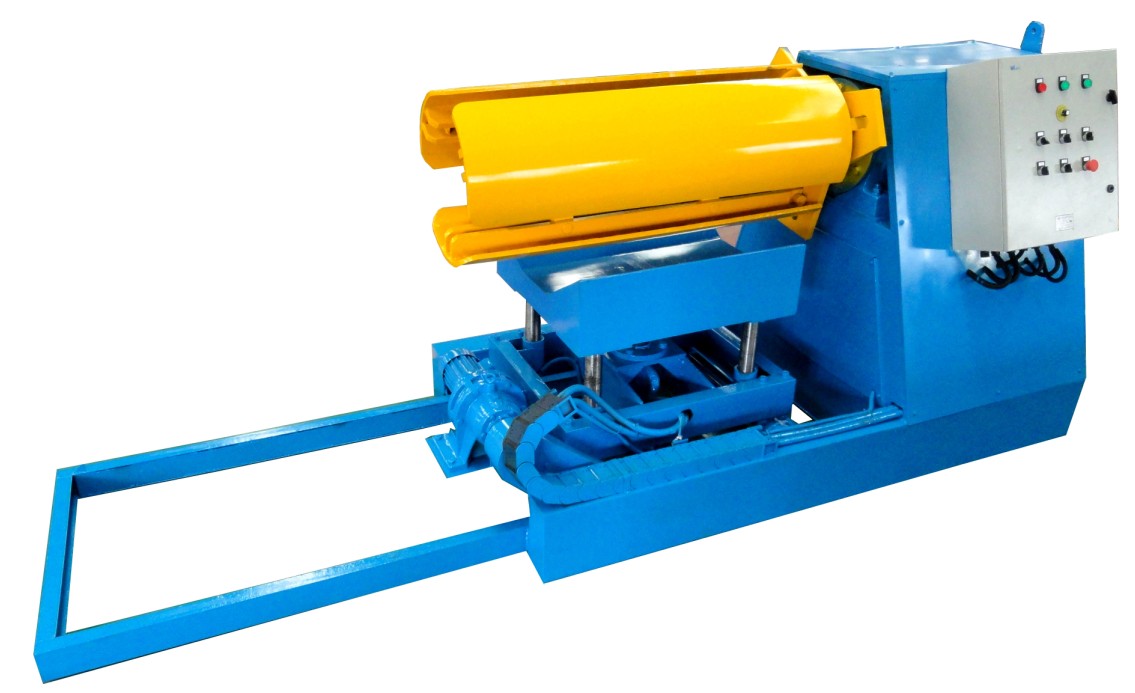

5) Maszyna do rozwijania dwuwarstwowych paneli dachowych

Ta maszyna jest wyposażona w ręczny rozwijak, który nie wymaga źródła zasilania i ręcznie kontroluje kurczenie się i zatrzymywanie wewnętrznego otworu stalowej cewki. Maksymalna szerokość podawania może osiągnąć 1250 mm, a zakres średnicy wewnętrznej stalowej cewki wynosi 480 mm ± 30 mm. Rozwijarka jest rozsądnie zaprojektowana i może z łatwością obsługiwać stalowe kręgi o różnych specyfikacjach i grubościach. Ponadto, zgodnie z potrzebami klienta, można wybrać 5-tonowy hydrauliczny rozwijak, z dwiema opcjonalnymi konfiguracjami z lub bez samochodu, aby zaspokoić potrzeby produkcyjne o wyższej wydajności.

Obsługa posprzedażna

- Okres gwarancji maszyny z podwójnym panelem dachowym wynosi jeden rok od otrzymania maszyny przez klienta. W ciągu jednego roku bezpłatnie dostarczymy klientowi części zamienne.

- Zapewniamy wsparcie techniczne przez cały okres eksploatacji maszyny.

- Za dodatkową opłatą możemy wysłać techników do fabryki klienta w celu instalacji i przeszkolenia pracowników.