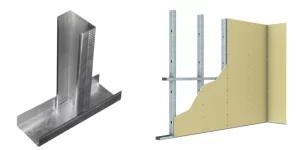

Szybkobieżna maszyna do walcowania kołków, jako popularny sprzęt w branży budowlanej, jest specjalnie wykorzystywana do produkcji kołków podporowych i instalacyjnych wymaganych przez przemysł budowlany dzięki wydajnej zdolności produkcyjnej i precyzyjnej technologii formowania, aby zaspokoić potrzeby różnych projektów budowlanych.

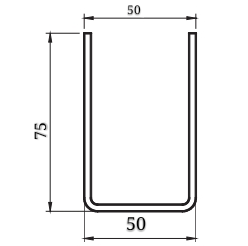

Parametry maszyny do formowania profili U

- Nadaje się do materiałów o grubości 1,2-2,5 mm

- Wał jest wykonany z 45# i jest precyzyjnie obrabiany maszynowo

- Napędzany silnikiem, napędzany łańcuchem zębatym, 16 rolek do formowania.

- Regulacja prędkości konwersji częstotliwości. Prędkość formowania wynosi około 18 m/min

- System sterowania PLC (marka ekranu dotykowego: Niemiecki Schneider Electric/Tajwański WEINVIEW,

- Marka falownika: Tajwan DELTA, marka enkodera: Japonia Koyo/Omron)

- Wystarczy wyregulować wymagany WEB, HEIGHT i LIP za pomocą zegara pozycyjnego (z wyświetlaczem cyfrowym, łatwym w obsłudze) za pomocą pokrętła,

- Następnie wprowadź wymagane dane produkcyjne na ekranie dotykowym.

- Wszystkie operacje można wykonać w zaledwie 5-10 minut. Nie ma potrzeby wymiany rolek, uszczelek lub noży, jak w przypadku tradycyjnych maszyn starego typu (każda zmiana rozmiaru produkcji zajmuje ponad 45 minut).

- W połączeniu z: PLC, falownikiem, ekranem dotykowym, enkoderem itp.

- Tolerancja długości cięcia ≤±2 mm

- Napięcie sterowania 24 V

- Instrukcja obsługi w języku angielskim

Podstawowe cechy maszyny do kształtowania profili U są następujące:

- Wysoka elastyczność: Poprzez prostą regulację i tworzenie płatwi w kształcie litery U o różnych średnicach bez konieczności wymiany uszczelek lub rolek, maszyna znacznie zwiększa wydajność produkcji.

- Wszechstronność narzędzi: Aby dostosować się do profili U o różnych rozmiarach, nie ma potrzeby ciągłej wymiany narzędzi, co pozwala zaoszczędzić czas i pieniądze na wymianie narzędzi przy jednoczesnym zachowaniu precyzji i spójności obróbki.

- Prosty i łatwy w użyciu: Konstrukcja minimalizuje wymagania dotyczące umiejętności operatora, skraca czas i koszty szkolenia oraz jest prosta w obsłudze.

- Niskie koszty konserwacji: Wytrzymała konstrukcja i łatwość konserwacji zmniejszają koszty konserwacji, jednocześnie wydłużając okres użytkowania sprzętu.

- Dostosowanie rozmiaru: Profile U o dowolnym rozmiarze mogą być tworzone w celu spełnienia różnych wymagań technicznych w zakresie rozmiarów maszyny, oszczędzając w ten sposób zasoby i obniżając koszty produkcji.

- Funkcja dziurkowania: Może dziurkować otwory po stronie środnika płatwi i po stronie kołnierza profilu U w dowolnym miejscu, co jest bardzo wygodne dla późniejszego montażu i instalacji.

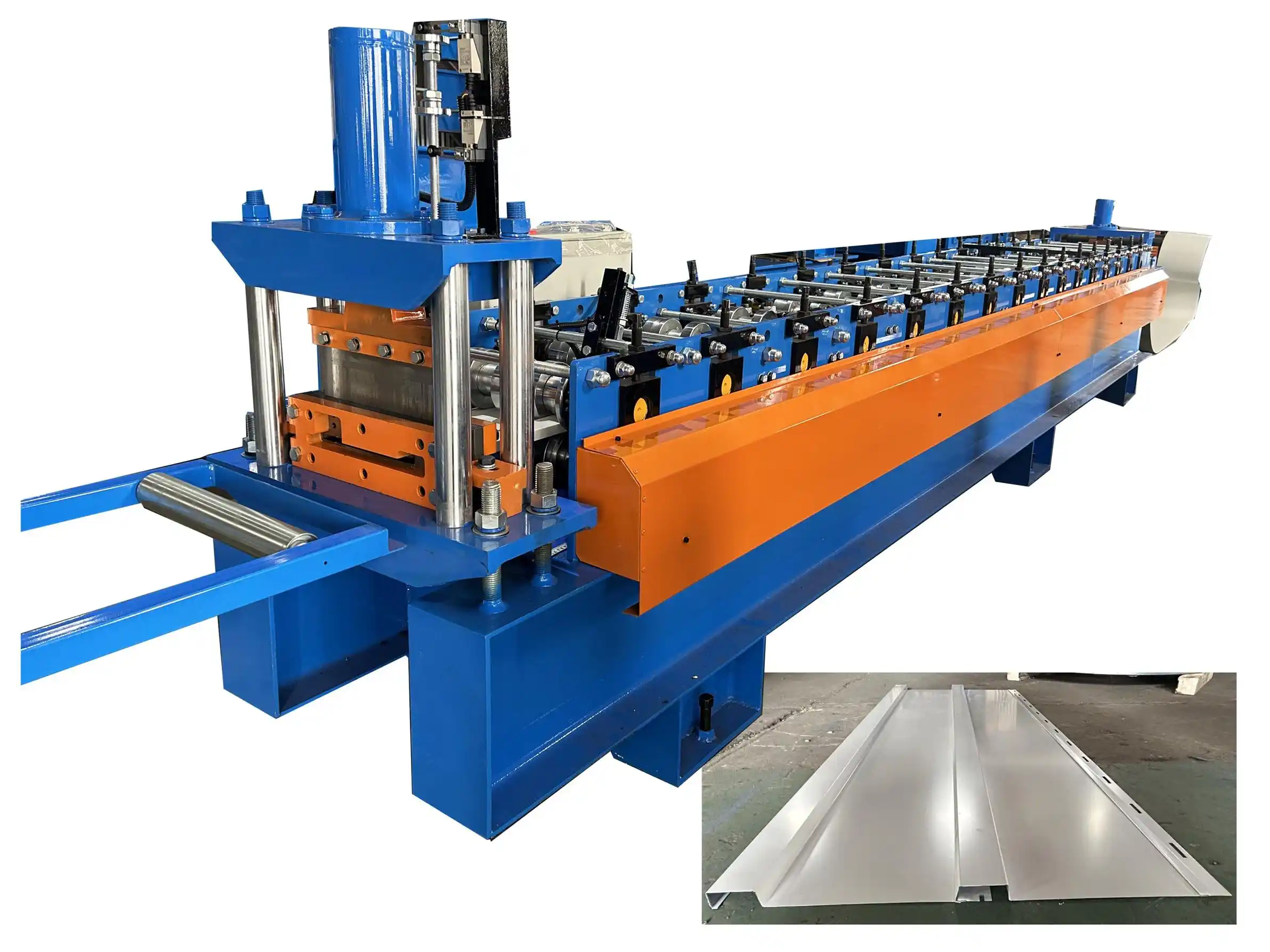

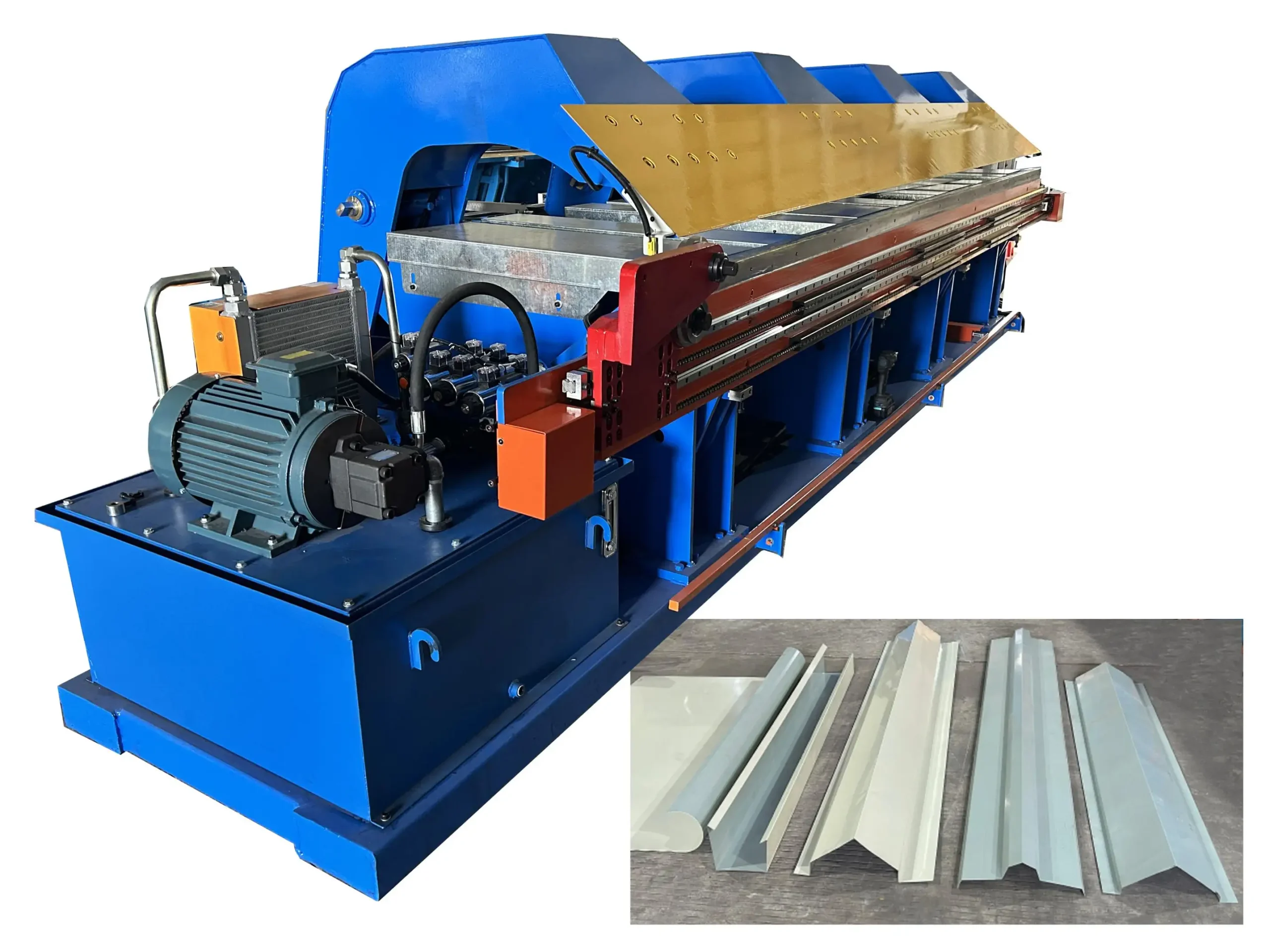

Profile i schemat blokowy maszyny do formowania profili U

Kluczowe podzespoły maszyn do kolców i gąsienic

Maszyna do formowania rolek U-Slot Sekcja prostująca:

Sekcja prostowania służy do zapewnienia, że surowiec jest w stanie prostym przed wejściem do obszaru formowania, co pomaga zapewnić dokładność i jakość produktu końcowego.

Maszyna do formowania rolek U-Slot:

Wałek jest podstawowym elementem maszyny formującej, który służy do prasowania surowca w określony kształt litery U.

Rolka wykonana jest z wysokiej jakości stali łożyskowej GCr15, przetworzonej przez tokarkę CNC i poddanej obróbce cieplnej w celu zapewnienia twardości i odporności na zużycie rolki.

Powierzchnia rolki może być opcjonalnie pokryta czarną powłoką lub twardym chromem, co dodatkowo zwiększa jej żywotność i odporność na zużycie.

Wyposażony w prowadnicę posuwu, aby zapewnić dokładne i płynne wprowadzanie surowca do rolki w celu formowania.

Rama nadwozia jest spawana z dwuteownika 400#, co zapewnia ogólną stabilność i trwałość maszyny.

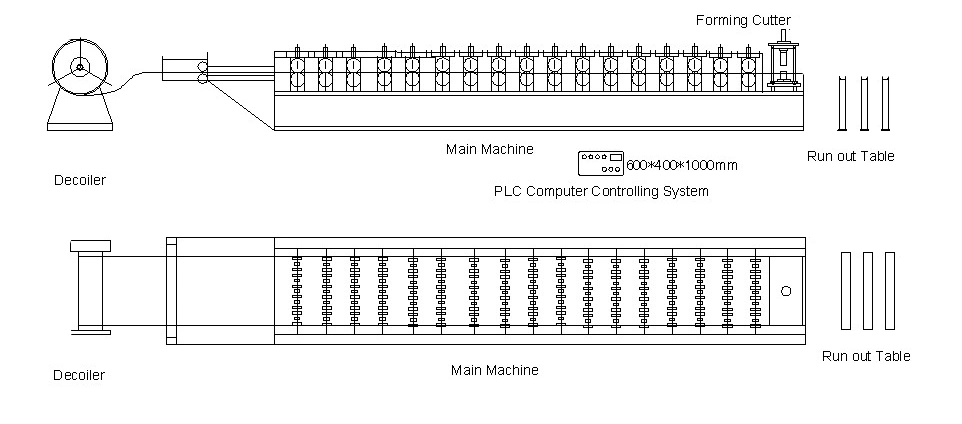

Nóż do formowania:

Nóż formujący jest kolejnym kluczowym elementem w procesie formowania, który służy do dokładnego cięcia i formowania kołków lub prowadnic.

Noże te są precyzyjnie zaprojektowane, aby zapewnić, że produkowane kołki i gąsienice mają dokładny rozmiar i gładką powierzchnię.

System sterowania PLC (dostępne 2 typy):

System sterowania PLC jest "mózgiem" maszyny, odpowiedzialnym za sterowanie całym procesem formowania.

Użytkownicy mogą łatwo ustawiać parametry, monitorować stan pracy i realizować zautomatyzowaną produkcję za pomocą panelu sterowania.

System oferuje dwie opcjonalne konfiguracje, aby sprostać potrzebom i budżetom różnych użytkowników.

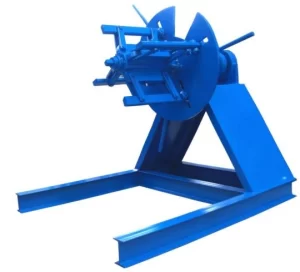

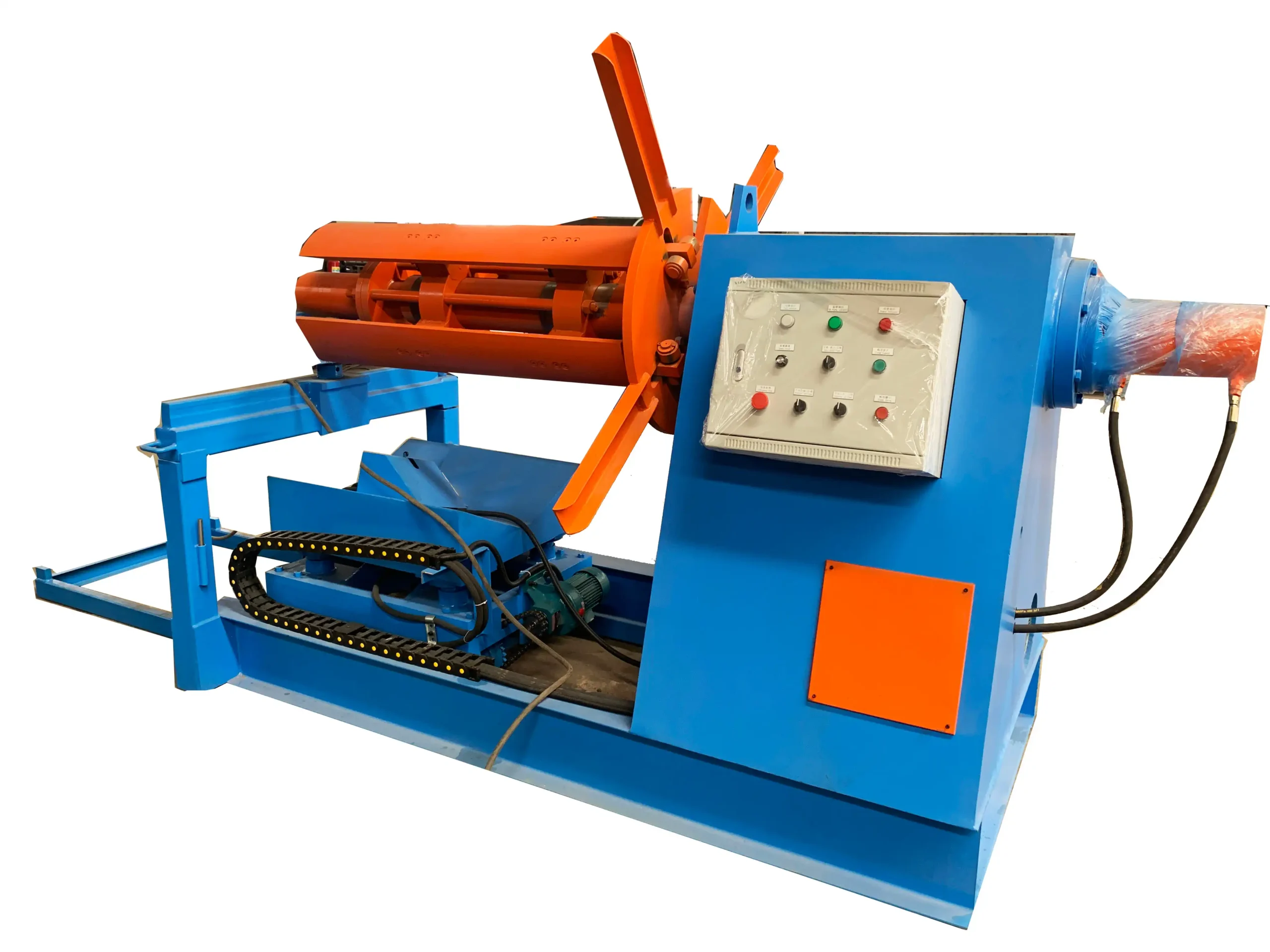

Rozwijarka (dostępne 2 typy):

Odwijak służy do rozwijania zwoju surowca i podawania go do maszyny formującej.

Ręczny rozwijak jest odpowiedni do produkcji na małą skalę lub w sytuacjach, w których wymagana jest obsługa ręczna. Użytkownicy mogą kontrolować prędkość odwijania i naprężenie cewki poprzez obsługę ręczną.

Odwijak hydrauliczny jest odpowiedni do zautomatyzowanej produkcji na dużą skalę. Ma wyższy stopień automatyzacji i bardziej stabilną wydajność odwijania, co może zapewnić płynne odwijanie i precyzyjną kontrolę cewki.