Как производители первоклассного оборудования для откатных ворот, мы прилагаем все усилия для создания откатных ворот с превосходными общими характеристиками, а также уделяем пристальное внимание качеству планок откатных ворот на протяжении всего производственного процесса. Чтобы гарантировать точность и эффективность производственных процессов, станки для формирования откатных ворот этих производителей часто комплектуются выходным столом, системой управления PLC, разматывателем и хостом.

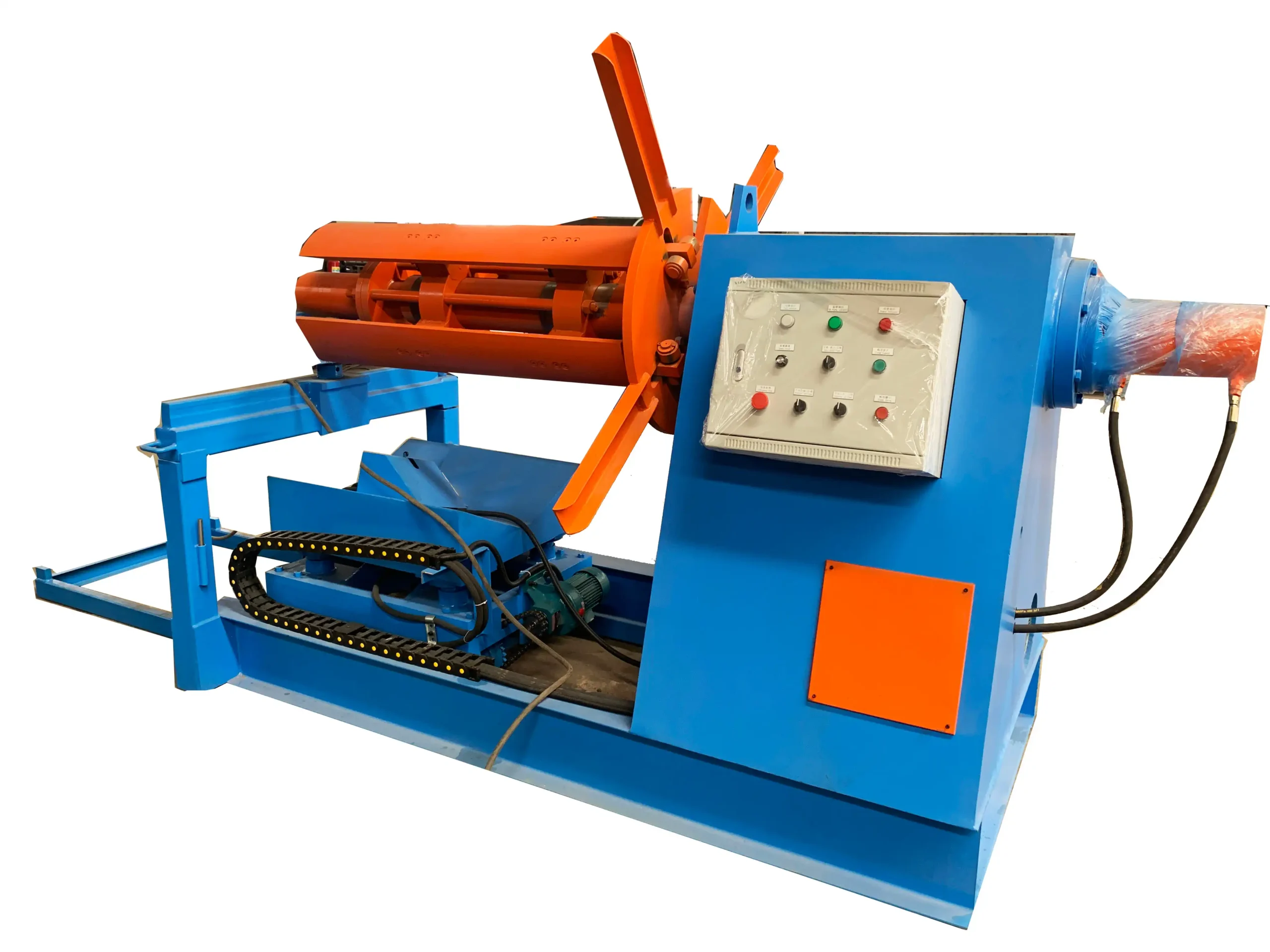

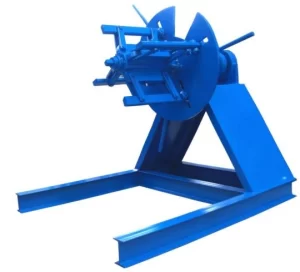

- Разматыватель: Разматыватель - это первый компонент линии по производству рулонных ворот. Его работа заключается в подаче металлического рулона на последующий процесс путем его плавного разматывания. Точные механизмы контроля натяжения в высококачественных разматывателях обеспечивают стабильное натяжение металлического рулона на протяжении всего процесса размотки, предотвращая образование складок и заломов.

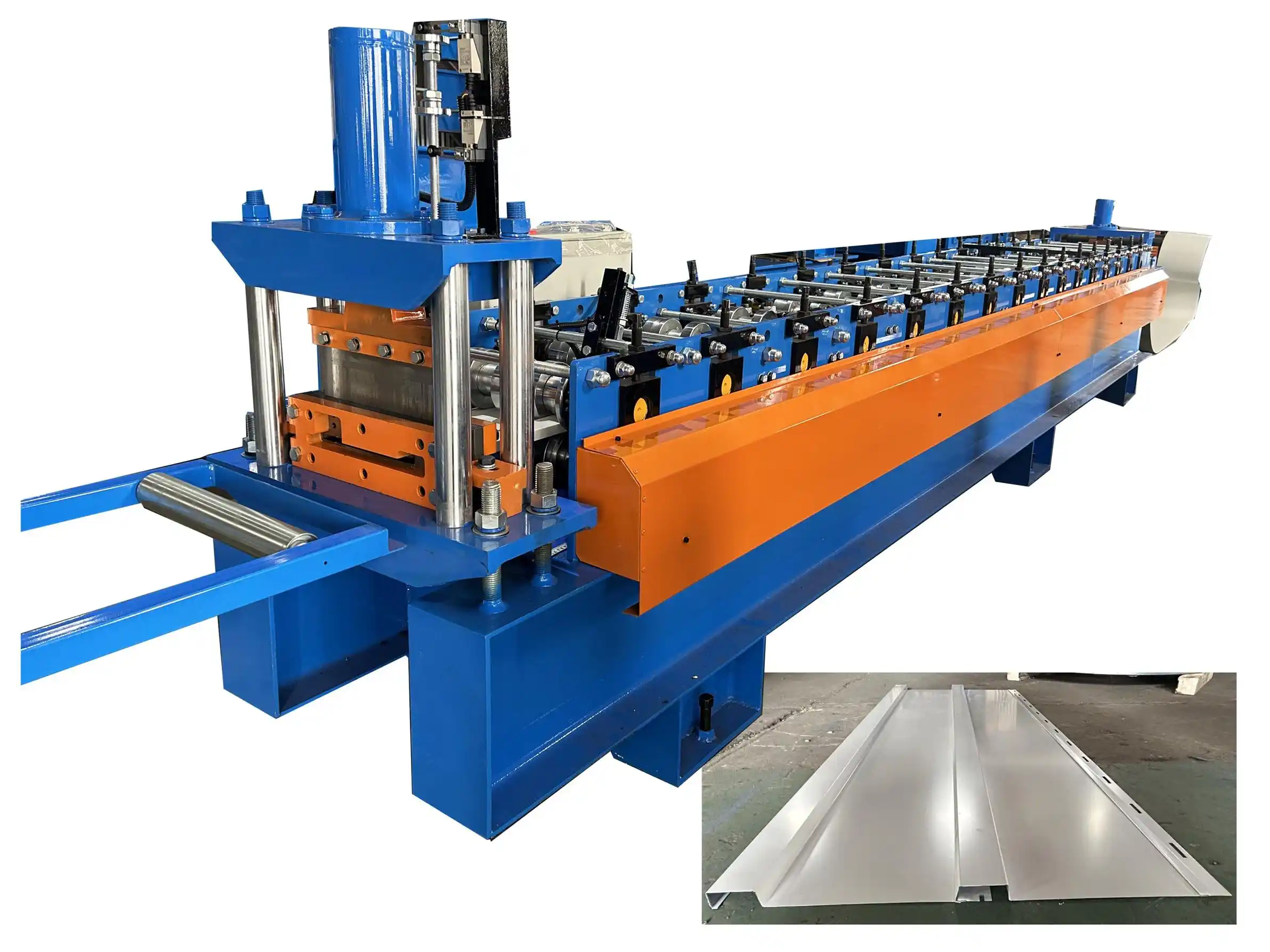

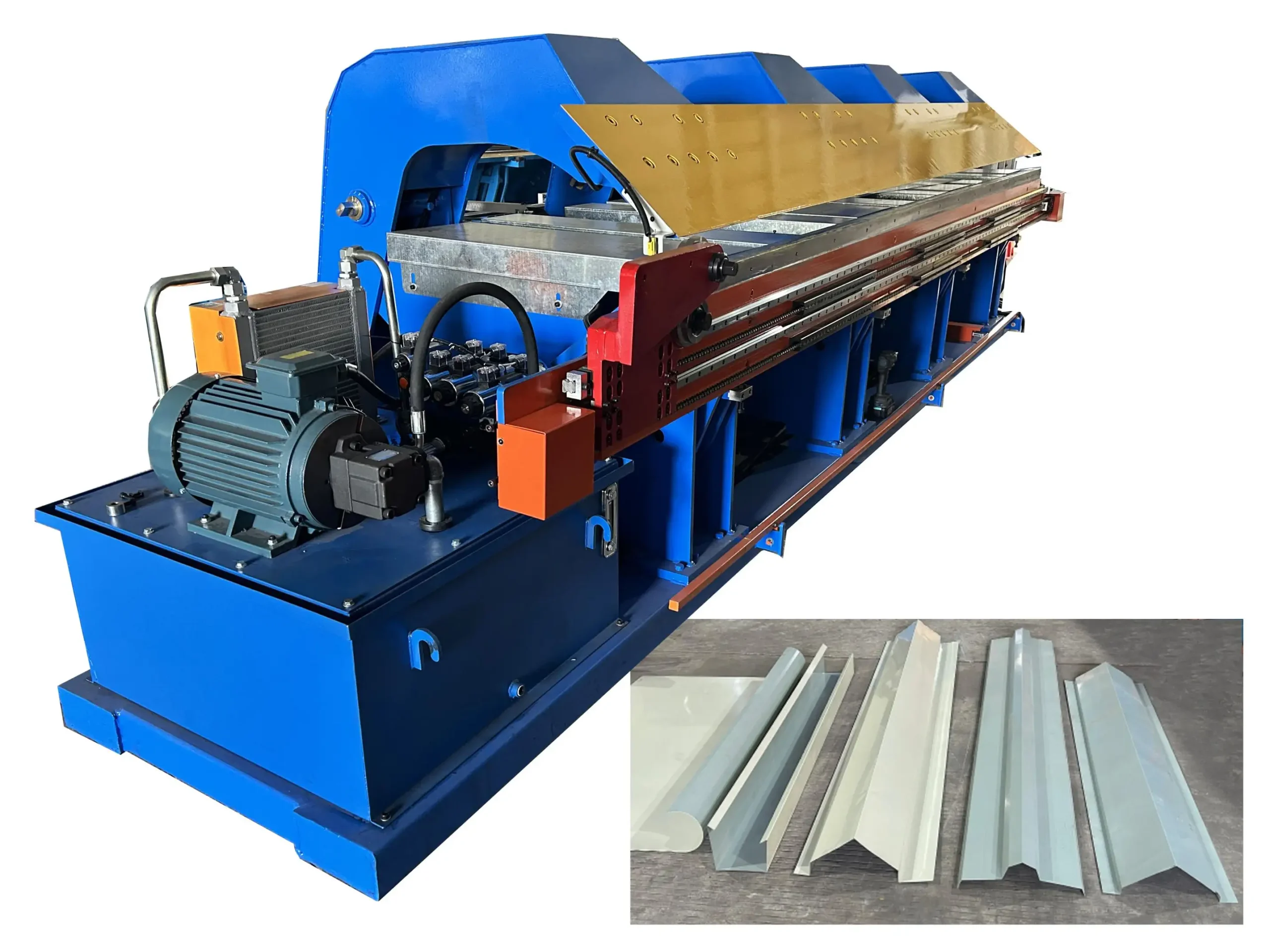

- Центральным компонентом станка для формирования откатных ворот является хост, который формирует необходимую форму планки путем прокатки и сгибания металлического листа через последовательность роликов и штампов. Для того чтобы гарантировать постоянное качество и точность получаемых планок, хост часто изготавливается с высокой точностью. Кроме того, он имеет надежную систему питания и стабильные рабочие характеристики, чтобы соответствовать требованиям непрерывного и долгосрочного производства.

- Система управления PLC: Система управления PLC, отвечающая за наблюдение и управление каждым этапом производственного процесса, является "умным мозгом" станка для формирования откатных ворот. Система ПЛК может точно регулировать работу таких механизмов, как разматыватель, главная машина и выходной стол, с помощью заранее запрограммированных программ и параметров, обеспечивая стабильность и надежность производственного процесса. Чтобы предотвратить большие потери, система ПЛК также оснащена функциями предупреждения о неисправностях и самозащиты, которые могут оперативно остановить машину и подать сигнал тревоги при возникновении неисправностей в работе оборудования.

- Выходной стол является последним этапом работы станка для формирования откатных ворот и отвечает за сбор, классификацию и укладку получаемых планок. Чтобы обеспечить аккуратную укладку и удобство транспортировки планок, выходной стол премиум-класса оснащен универсальными функциями регулировки, которые позволяют изменять его в соответствии с размером и формой планок.

- Помимо вышеупомянутых основных элементов, мы уделяем внимание всему процессу проектирования и производства оборудования. В них часто используются самые современные материалы и технологии производства, что гарантирует стабильность и долговечность оборудования. Чтобы гарантировать клиентам оперативную и эффективную помощь и поддержку при использовании оборудования, мы также уделяем внимание его содержанию и обслуживанию, обеспечиваем тщательный послепродажный сервис и техническую поддержку.

Характеристика машины двери жалюзи

Станок для формирования роллетных ворот - это важное оборудование для производства роллетных реек. На нем происходит формовка листового металла для создания реек рольставней точных форм и размеров. Это оборудование играет важную роль в производстве рольставней, так как повышает эффективность производства и снижает производственные затраты.

Станок для производства роллетных ворот работает за счет постоянного прокатывания металлического листа через набор роликов для постепенной деформации и создания нужной формы. В процессе прокатки металлический лист несколько раз прокатывается и сгибается, прежде чем превратиться в ворота-рольставни, удовлетворяющие техническим требованиям.

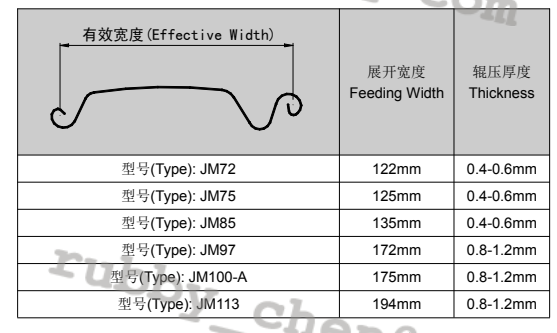

Профили машины для изготовления жалюзийных ворот

Преимущества машины для изготовления жалюзийных ворот

- Высокая точность: Чтобы гарантировать исключительно высокую точность размеров и правильность формы изготавливаемых панелей роллетных ворот, станок для формирования роллетных ворот использует современные технологии производства и точную систему управления. Такой высокий уровень точности продлевает срок службы роллетных ворот и улучшает как их структурную целостность, так и общий внешний вид.

- Высокая эффективность: Станки для формирования роллетных ворот значительно повышают эффективность производства по сравнению с традиционными ручными или полумеханизированными производственными процессами. Они могут быстро и непрерывно завершать размотку, формовку, резку и другие операции с металлическими листами, значительно сокращая производственные затраты и длительность производственного цикла.

- Простота в использовании: Рабочий интерфейс станка для формирования ворот рольставен часто разрабатывается таким образом, чтобы быть простым в использовании и интуитивно понятным, требующим не более нескольких минут обучения оператора. Чтобы гарантировать безопасность и надежность на протяжении всего производственного процесса, оборудование дополнительно оснащается системами оповещения о неисправностях и комплексными мерами защиты.

- Сильная применимость: Рольставни из стали, алюминия, нержавеющей стали и других материалов могут быть изготовлены с помощью этой машины для формирования роллетных ворот. Широкое применение станка для формирования роллетных ворот позволяет ему быть легко адаптируемым к требованиям различных отраслей и клиентов.

- Хорошая стабильность: Панели роллетных ворот, произведенные на станке для формирования роллетных ворот, отличаются стабильностью и постоянством, поскольку в процессе производства используется точная система управления и стабильная механическая конструкция. Такое постоянство снижает послепродажные расходы, вызванные проблемами с качеством, а также повышает общее качество продукции.

- Высокая гибкость: Станки для формирования роллетных ворот, как правило, имеют различные режимы производства и изменяемые параметры, что позволяет производственному персоналу гибко изменять параметры в соответствии с реальными требованиями и создавать роллетные ворота, удовлетворяющие конкретным спецификациям. Такая адаптивность повышает способность организации конкурировать на рынке и одновременно удовлетворять самые разнообразные запросы потребителей.

Компоненты машины для изготовления жалюзийных ворот

Детали машин

1) Кормление

2) Rоллерс машины для изготовления жалюзийных дверей

Ролики изготовлены из высококачественной подшипниковой стали GCr15, точеные с ЧПУ, термически обработанные, с твердым хромовым покрытием.

3) Формирование фреза

4) Система управления PLC (2 типа на выбор)

Простота в эксплуатации

Машина для изготовления жалюзийных дверейDэкойлер (2 типа на выбор)

- Ручной разматыватель 2. Гидравлический разматыватель

Применения закатывая машину двери

Наша мастерская