Valcovanie je proces, pri ktorom sa kovové plechy tvarujú do špecifických foriem mechanickými prostriedkami. Medzi bežné aplikácie patrí výroba kruhových a kužeľových komponentov. Potenciál technológie valcovacieho tvárnenia však siaha oveľa ďalej - vďaka presnému mechanickému návrhu a optimalizácii procesu možno efektívne vyrábať aj uhlové kovové konštrukcie, ako sú obdĺžnikové a štvorcové komponenty.

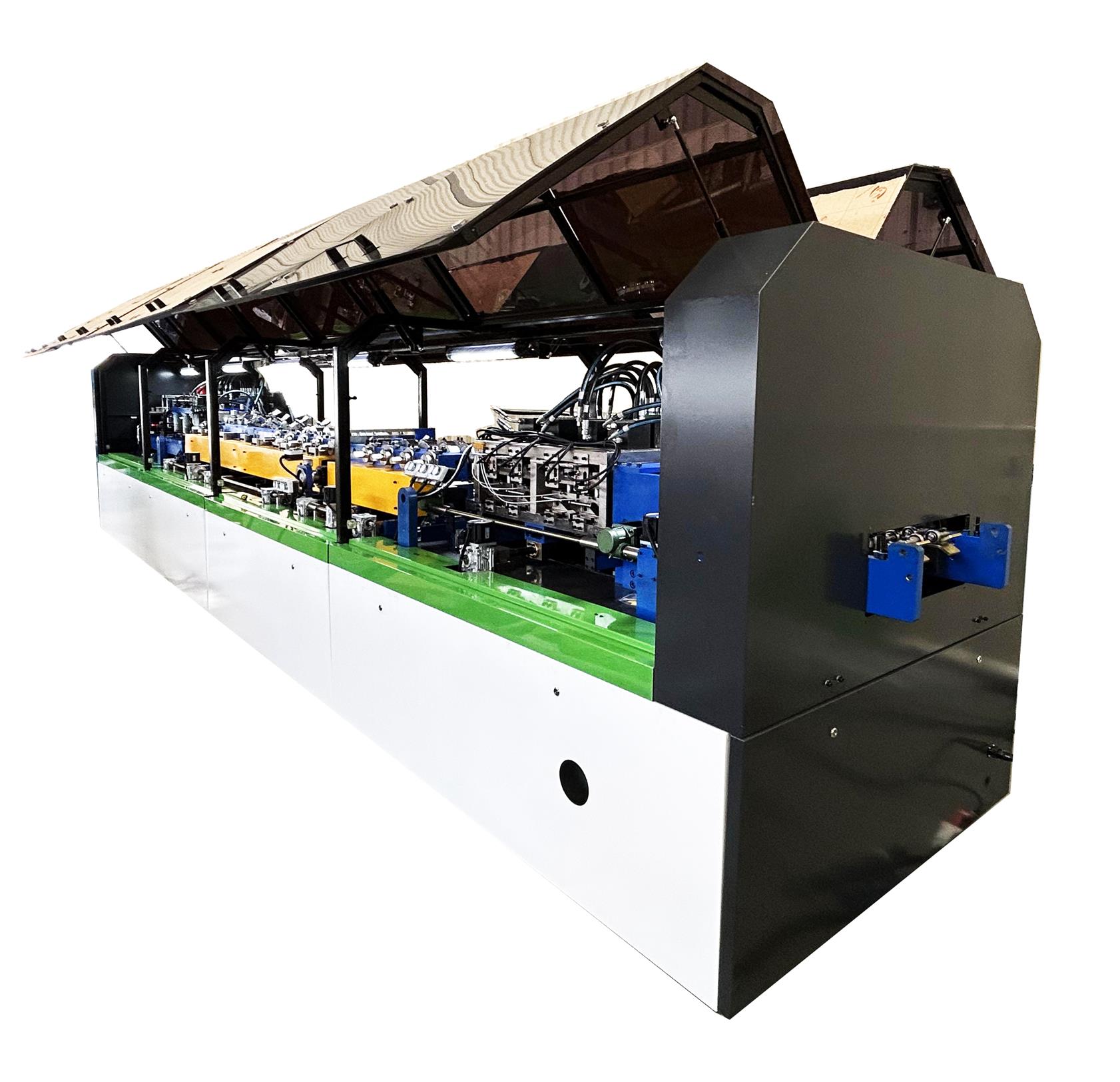

Moderné zariadenia na valcovanie sú v súčasnosti integrované so systémami korunovania, inteligentným softvérom a vysoko presnými riadiacimi jednotkami, ktoré umožňujú presnosť tvárnenia na milimetrovej alebo dokonca mikrometrovej úrovni a zabezpečujú stabilnú a konzistentnú kvalitu výrobkov.

Tento flexibilný a multifunkčný systém na spracovanie plechu sa stal jedným zo základných zariadení v modernej výrobe. Od kovových krytov domácich spotrebičov až po presné komponenty pre letecký a kozmický priemysel sa technológia valcovaného tvárnenia vďaka svojej efektívnosti, presnosti a vysokej miere prispôsobenia široko používa v rôznych výrobných scenároch.

Napriek zložitosti a rôznorodosti techník ohýbania plechov sa valcovanie (v tomto kontexte konkrétne proces valcovania plechov) vždy riadi jedinečnou logikou tvárnenia. Tento článok sa zameriava na princípy a aplikácie technológie valcovaného tvárnenia.

Princíp činnosti valcovacieho stroja

Technológia valcovaného tvárnenia využíva špecifické mechanické zariadenia a technologické procesy na postupné ohýbanie kovových plechov do vopred nastavených geometrických tvarov. Medzi bežné výrobky patria kruhové (v tvare písmena O), drážkované (v tvare písmena U) a šikmé (pod uhlom) konštrukčné diely. Jeho základným princípom činnosti je využitie relatívneho pohybu medzi valcami na pôsobenie kontrolovateľnej ohybovej sily na materiál, ktorá spôsobuje plastickú deformáciu.

Tradičné stroje na valcovanie plechov sú zvyčajne vybavené hornými a dolnými valcami ako základnou konštrukciou. Horný valec je zodpovedný za funkciu upínania a polohovania, upevňuje materiál tlakom a zabezpečuje jeho stabilnú prepravu; spodný valec sa používa ako aktívna pohonná jednotka na vytváranie krútiaceho momentu prostredníctvom rotačného pohybu, aby sa materiál plynulo ohýbal pozdĺž povrchu valca. S vývojom technológie sa moderné stroje na valcovanie plechov vyvinuli v rôznych konfiguráciách s dvoma, tromi a dokonca štyrmi valcami a ich mechanická štruktúra a logika pohybu boli tiež optimalizované tak, aby vyhovovali potrebám rôznych hrúbok materiálu, polomerov ohybu a efektívnosti výroby.

Počas procesu tvárnenia musí plech prejsť viacerými cyklami ohýbania medzi valcami, kým nedosiahne cieľový tvar. V prípade zložitých detailov (ako sú hranové filamenty) alebo špeciálnych požiadaviek na ohýbanie sú zvyčajne potrebné pomocné procesy alebo špeciálne zariadenia na dodatočné spracovanie. Je potrebné poznamenať, že rozmerovú presnosť a tvarovú stálosť konečného výrobku ovplyvňuje viacero faktorov vrátane vlastností materiálu (napríklad modul pružnosti, medza klzu), hrúbky plechu, medzery medzi valcami a rozloženia tlaku atď.

Táto technológia sa stala základnou metódou spracovania v oblasti výroby automobilov, stavebných oceľových konštrukcií, stavby lodí atď. vďaka svojej vysokej účinnosti, flexibilite a nákladovým výhodám a preukázala významné ekonomické výhody pri veľkovýrobe.

Systém ohýbacieho stroja

Ohýbačky valcov možno rozdeliť predovšetkým na mechanické a hydraulické typy podľa spôsobu pohonu. Podrobnosti o klasifikácii ohýbačiek na valce podľa konštrukčného riešenia (napríklad počtu valcov) nájdete v našom predchádzajúcom špecializovanom článku.

Mechanický trojvalcový ohýbací stroj

Mechanické trojvalcové ohýbačky možno rozdeliť na symetrické a asymetrické typy podľa usporiadania valcov.

Symetrický dizajn:

Dva paralelné valce sú umiestnené v spodnej časti a tretí valec je umiestnený vertikálne a centrálne nad nimi. Spodné valce poskytujú hlavnú hnaciu silu tým, že sa otáčajú, čo poháňa materiál k plynulému ohýbaniu medzi valcami. To je vhodné na tvarovanie bežných valcových alebo kužeľových obrobkov.Asymetrický dizajn:

Horný valec je hlavný hnací valec, umiestnený vertikálne v strede. Pod ním je umiestnený paralelný valec a tretí valec je posunutý do strany. Bočný valec zohráva kľúčovú úlohu vo fáze predohýbania, pretože umožňuje presné ohýbanie okrajov plechu, ktoré si zvyčajne vyžaduje pomocné zariadenia na dosiahnutie podobných výsledkov v symetrických konštrukciách.

Hydraulický ohýbací stroj

Horný valec hydraulických ohýbačiek valcov je navrhnutý v tvare bubna a na dosiahnutie vertikálneho zdvihu používa hydraulický systém. Táto vlastnosť výrazne zlepšuje prispôsobivosť stroja rôznym hrúbkam materiálu a zabezpečuje rovnosť hrán materiálu. Flexibilita hydraulického pohonu a nastavenia ho robí výhodnejším na spracovanie zložitých tvarov alebo požiadaviek na vysokú presnosť.

Oba typy ohýbačiek majú svoje výhody v rôznych aplikáciách: mechanické ohýbačky sú známe svojou jednoduchou konštrukciou a ľahkou údržbou, vďaka čomu sú vhodné na rozsiahlu štandardizovanú výrobu; hydraulické ohýbačky s vysokou presnosťou ovládania a flexibilitou sú vhodnejšie na zákazkové spracovanie alebo pre odvetvia, ktoré vyžadujú prísnu kvalitu povrchu.

Rozdiely medzi ohýbaním za studena a za tepla z hľadiska procesu

V oblasti ohýbania plechu si môžete vybrať z rôznych procesov tvárnenia. Pred dokončením konkrétneho plánu valcovania obrobku je však nevyhnutné najprv rozlíšiť dva základné typy procesov: ohýbanie za tepla a ohýbanie za studena.

Proces ohýbania za studena

Ohýbanie za studena sa vzťahuje na priamy proces ohýbania bez potreby predhrievania materiálu. Medzi hlavné výhody ohýbania za studena patrí vysoká účinnosť spracovania (nie sú potrebné cykly ohrievania/chladenia) a nízke náklady (bez spotreby energie a strát oxidáciou), vďaka čomu je obzvlášť vhodné na pravidelné tvárnenie tenkých a stredne hrubých plechov. Vzhľadom na obmedzenú plasticitu materiálu pri izbovej teplote si však ohýbanie za studena vyžaduje vysokú tuhosť zariadenia a presnosť tvárnenia a je ťažké spracovať vysokopevnostné materiály alebo obrobky so zložitým prierezom. Ak plánujete zakúpiť ohýbací stroj, mali by ste komplexne zhodnotiť použiteľnosť procesu ohýbania za studena na základe veľkosti dávky výrobku, vlastností materiálu a požiadaviek na presnosť.

Proces ohýbania za tepla

Pri ohýbaní za tepla sa obrobok lokálne zahrieva nad teplotu rekryštalizácie, čím sa výrazne zvyšuje plasticita materiálu, čím sa znižuje tvárniaci odpor a zlepšuje sa presnosť rozmerov. Medzi technické výhody ohýbania za tepla patria:

Vysoko presné tvárnenie: Ohýbaním za tepla možno dosiahnuť stabilné spracovanie zložitých tvarov prierezov a obrobkov s veľkým polomerom zakrivenia.

Široká kompatibilita materiálov: Vhodné najmä pre materiály, ktoré sa ťažko tvarujú ohýbaním za studena, ako sú vysokopevnostné ocele, titánové zliatiny a iné.

Potenciál úspor energie: V porovnaní s ohýbaním za studena môže ohýbanie za tepla znížiť požiadavky na výkon pohonných systémov zariadení. Je však dôležité poznamenať, že ohýbanie za tepla si vyžaduje presnú kontrolu teploty ohrevu, času udržiavania a rýchlosti chladenia, aby sa zabránilo zhoršeniu vlastností materiálu alebo oxidácii povrchu.

Proces ohýbania za tepla (hybridný proces)

Ohýbanie za tepla je kompromisom medzi ohýbaním za studena a ohýbaním za tepla. Obrobok sa zahrieva na strednú teplotu (zvyčajne pod teplotou rekryštalizácie), čím sa znižuje odpor pri tvárnení a zároveň sa minimalizuje tepelne ovplyvnená zóna. Medzi výhody ohýbania za tepla patria:

Lepšia tvarovateľnosť: Znižuje spätný ráz a zlepšuje rozmerovú stabilitu.

Zníženie vnútorného stresu: V porovnaní s ohýbaním za studena sa výrazne znižuje zvyškové vnútorné napätie v materiáli.

Mierne náklady na vybavenie: Nevyžaduje úplne vysokoteplotné prostredie, čím sa znižujú požiadavky na tepelnú odolnosť zariadenia. Teplé ohýbanie však musí vyvážiť spotrebu energie na ohrev s účinnosťou tvárnenia a môže zaznamenať lokálne rozdiely vo výkone v dôsledku teplotných gradientov.

Odporúčania pre výber

Ohýbanie za studena: Vhodné pre tenké plechy, sériovú výrobu a obrobky s nižšími požiadavkami na presnosť.

Ohýbanie za tepla: Najlepšie pre materiály s vysokou pridanou hodnotou, zložité prierezy alebo ťažko spracovateľné materiály.

Teplé ohýbanie: Ideálne pre scenáre vyžadujúce vysokú rozmerovú presnosť a výkonnosť materiálu.

Odporúča sa komplexne zhodnotiť uskutočniteľnosť procesu na základe konkrétneho materiálu obrobku, tvaru prierezu, výrobnej dávky a rozpočtu nákladov v kombinácii s možnosťami technickej podpory dodávateľa zariadenia.

Analýza procesu predbežného ohýbania

Pri spracovaní plechu sa ohýbací tlak vyvíja len na kontaktnú plochu valcov, čo znamená, že väčšina "efektívnej dĺžky" materiálu nepodlieha deformácii. Nedeformovaná časť sa označuje ako "priama hrana". Prítomnosť rovnej hrany môže spôsobiť nasledujúce problémy:

Zmršťovanie a deformácia: Rovná hrana je náchylná na odskok alebo deformáciu počas následného spracovania, čo ovplyvňuje presnosť obrobku.

Materiálový odpad: Plocha rovnej hrany sa nedá efektívne využiť, čo vedie k zvýšenému plytvaniu materiálom.

Predohýbanie ako kľúčový prípravný proces môže výrazne znížiť riziko zmrštenia a deformácie pri následnom spracovaní tým, že sa rovná hrana vopred lokálne plasticky deformuje. Hlavným princípom je kontrola veľkosti predbežnej deformácie, vytvorenie prechodovej zóny medzi oblasťou ohybu a oblasťou rovnej hrany, čím sa vyrovnáva rozloženie napätia.

Teoretický základ procesu predbežného ohýbania

Parametre predohybu (ako je uhol predohybu a tlak) sa musia presne vypočítať na základe typu ohybu (symetrický/nesymetrický) a hrúbky plechu.

Symetrické ohýbanie: Dĺžka rovnej hrany zvyčajne pozitívne koreluje s hrúbkou plechu a množstvo predohybu sa určuje pomocou vzorca alebo empirických hodnôt.

Nesymetrické ohýbanie: V dôsledku nerovnomerných síl je oblasť priamej hrany náchylná na posun a parametre predohybu sa musia vypočítať kompenzáciou bočných síl.

Metódy realizácie procesu predbežného ohýbania

Na základe požiadaviek procesu si prevádzkovateľ môže vybrať z nasledujúcich technických riešení:

Ohýbanie lisom: Na oblasť rovnej hrany sa pôsobí vertikálnym tlakom pomocou mechanického lisu, aby sa dosiahla lokálna plastická deformácia.

Ohýbanie šablón: Na postupné ohýbanie rovnej hrany sa používajú vlastné formy v kombinácii s valcami.

Ohýbanie segmentov: Na predbežné ohýbanie rovnej hrany sa používa segmentová valcová konštrukcia, ktorá vyvíja tlak po častiach.

Hydraulické ohýbanie nárazníkového bloku: Pomocou hydraulických nárazníkových zariadení sa na rovnú hranu vyvíja kontrolovateľný tlak kvapaliny, vhodný na vysoko presné spracovanie.

Kľúčové kontrolné body procesu predohýbania

Počas procesu valcovania je potrebné zabezpečiť presné vycentrovanie obrobku, aby sa predišlo nasledujúcim problémom:

Twisting: Nesúososť obrobku môže viesť k deformácii prierezu, čo ovplyvňuje presnosť montáže.

Rozmerová odchýlka: Nerovnomerné bočné sily môžu spôsobiť kolísanie polomeru ohybu.

Metódy centrovania:

Centrovanie bočných valčekov: Dynamické nastavenie polohy obrobku pomocou bočných valčekov.

Bočné drážkovanie valca: Obrábanie vodiacich drážok na povrchu bočného valca na obmedzenie bočného pohybu obrobku.

Šikmé centrovanie: Pri použití naklonených valcov pomáha gravitácia vycentrovať obrobok.

Proces predohýbania optimalizuje rozloženie napätia v oblasti rovnej hrany, čím sa výrazne zlepšuje presnosť tvárnenia a využitie materiálu plechov. V praktických aplikáciách je potrebné komplexne vybrať metódu predohýbania a stratégie riadenia parametrov na základe štruktúry obrobku, vlastností materiálu a možností zariadenia, aby sa dosiahli efektívne a stabilné výsledky spracovania.