Stroje na tvarovanie podlahových krytín sú vysoko špecializované mechanické zariadenia používané na výrobu stavebných podlahových krytín. Podlahové palubovky, často nazývané podlahové panely, sú nevyhnutné pre stavebné podlahové systémy. Prenáša živé a statické zaťaženie podlahy na nosnú konštrukciu budovy.

Pracovný princíp stroja na tvarovanie podlahových krytín

- Príprava surovín: Najskôr pripravte oceľové plechy, oceľové tyče alebo iné kompozitné materiály pre podlahovú krytinu.

- Formovanie: Suroviny sa pod vysokým tlakom a starostlivou kontrolou posúvajú cez valce alebo formy kalandrovacieho stroja, aby sa vytvorili podlahové krytiny, ktoré zodpovedajú konštrukčným kritériám.

- Strihanie a dierovanie: Tvarovaná podlahová krytina sa strihá na dĺžky a šírky. Na doske sa tiež vyvŕtajú otvory na jednoduchú montáž a upevnenie.

- Kontrola kvality a balenie: Podlahové krytiny sa kontrolujú, aby sa overilo, či spĺňajú normy. Po kontrole nasleduje balenie na prepravu a skladovanie.

Výhody kalandrovacieho stroja na podlahové krytiny

- Mechanizovaná výroba je efektívnejšia a znižuje náklady na pracovnú silu.

- Vysoká presnosť: Konštrukcia a kontrola formy zabezpečujú správnosť veľkosti a tvaru podlahovej plošiny.

- Silná prispôsobivosť: Podlahové paluby sa dajú vyrobiť tak, aby vyhovovali požiadavkám stavby.

- Úspora energie a ochrana životného prostredia: Optimalizácia výrobného procesu a riadiaceho systému znižuje spotrebu energie a množstvo odpadu.

- Kalandrovacie stroje na podlahové krytiny podstatne zvýšili efektivitu a kvalitu výroby podlahových krytín v stavebníctve, čím sa zabezpečila bezpečnosť, stabilita a efektívnosť podlahového systému budovy.

Profily stroja na výrobu podlahových krytín

Stroje na výrobu podlahových krytín vyrábajú rôzne profily, ktoré sa klasifikujú najmä podľa tvaru prierezu a účelu.

Technické parametre stroja

| Nie. | Položka | Parameter |

| 1 | Veľkosť stroja | 11000*2200*1600 mm |

| 2 | Hmotnosť stroja | 11000 kg |

| 3 | Výkon stroja | 18,5 kW |

| 4 | Hydraulický motor | 3,7 kW |

| 5 | Rýchlosť valenia | 0-18 m/min |

| 6 | Stanice na rolovanie | 22 |

| 7 | Materiál valca | 45#Soceľ |

| 8 | Efektívna šírka | prispôsobené |

| 9 | Šírka kŕmenia | 1219 mm |

| 10 | Napätie | 380V 50Hz 3PH/prispôsobené |

| 11 | Hrúbka materiálu | 0,7-1,2 mm / na mieru |

| 12 | Riadiaci systém | Schneider/Delta/Prispôsobené |

Pracovný postup

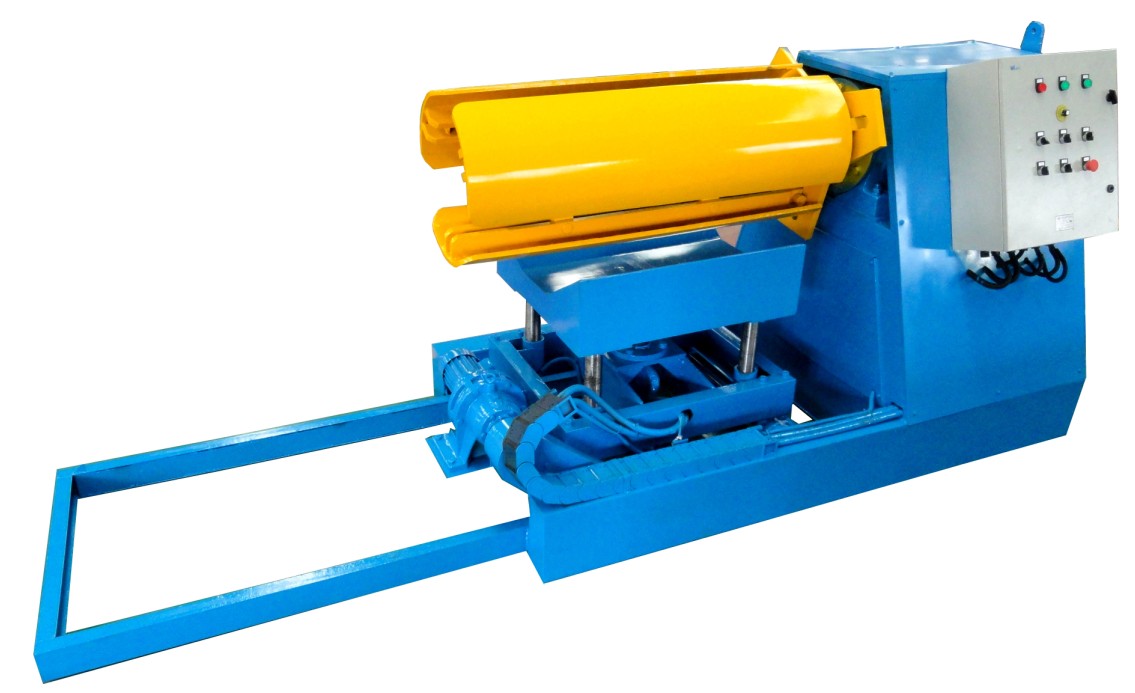

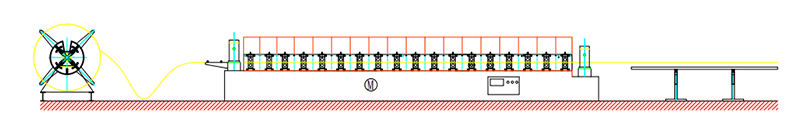

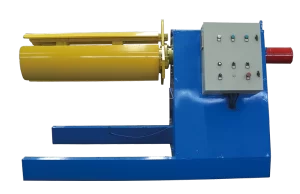

- Odvíjač: Odvíjač je počiatočnou časťou výrobnej linky a je zodpovedný najmä za odvíjanie suroviny vo zvitkoch (napr. oceľových plechov, hliníkových plechov atď.), aby sa získala plochá, súvislá surovina pre ďalšie kroky spracovania.

- Sprievodcovia krmivom: Podávacie vodidlá prijímajú odvíjanú surovinu z odvíjačky a presne ju vedú k ďalšej spracovateľskej jednotke. Táto fáza pripravuje surovinu na spracovanie tým, že zabezpečuje bezproblémovú prepravu a umiestnenie.

- Voliteľné predrezávacie zariadenie: Predrezávacia jednotka (ak je voliteľná) pred vstupom do valcovacieho systému surový materiál rozreže alebo predĺži. Týmto postupom sa znižuje množstvo odpadu a rozmery výrobku sú presné.

- Systém valcovania: Válcovací systém je srdcom výrobnej linky a pozostáva z viacerých valcov, ktoré sú presne riadené a nastavené tak, aby postupne lisovali surový materiál do požadovaného tvaru a veľkosti. Valcové tvárniace systémy používajú na vykonávanie zložitých tvárniacich operácií niekoľko valcov s rôznymi tvarmi a funkciami.

V tomto kroku sa suroviny pretláčajú cez medzery medzi valcami a vytvárajú rôzne zložité tvary vrátane vlnitých plechov a vlnitých dosiek. Kvalita a výkonnosť výrobku závisí od konštrukcie a presnosti riadenia systému valcovania. - Hydraulické zariadenie na spätné rezanie: Hydraulické zariadenie na spätné rezanie je zodpovedné za presné rezanie tvarovaného výrobku po valcovacom systéme. Tento proces zabezpečuje, aby dĺžka a rozmery výrobku zodpovedali jeho zámeru, a znižuje množstvo odpadu z orezávania.

Hydraulické stroje na dodatočné rezanie používajú presné metódy rezania a zariadenia na dosiahnutie rovnomerného rezania. - Výstupné stojany: Výstupný regál je posledná časť výrobnej linky, ktorá prijíma narezaný výrobok z hydraulickej dorezávacej jednotky a úhľadne ho ukladá alebo prepravuje na určené miesto. Táto fáza úhľadne ukončuje výrobu.

Zloženie stroja na výrobu podlahových krytín

Obsahuje rôzne základné diely na rýchlu a presnú výrobu podlahových krytín. Základné komponenty stroja na výrobu podlahových krytín možno na základe vašich informácií zhrnúť takto:

- Podávací systém prepravuje rozvinuté oceľové plechy z odvíjacieho kotla do priestoru spracovania plynule a nepretržite.

Vodiace lišty na podávanie zlepšujú stabilitu a presnosť surovín počas celej prepravy.

- Na prípravu surovín pre tvárniaci systém sa podľa potreby používa hydraulický predrezávací nôž.

Presnosť a stabilita rezania pomocou hydraulického pohonu.

- Valec stroja na výrobu podlahových krytín je kľúčovou súčasťou, ktorá lisuje suroviny do požadovaného tvaru.

Vysokokvalitná ložisková oceľ GCr15 je CNC sústružená, tepelne spracovaná a na valčeku je nanesený tvrdý chróm, ktorý zvyšuje odolnosť proti opotrebovaniu a životnosť.

- Tvarovací nôž, vyrobený z vysokokvalitnej formárskej ocele Cr12 a tepelne spracovaný, je základnou súčasťou tvarovacieho systému.

Tvorba podlahovej paluby je presná pomocou tvarovacieho noža a valca.

- Riadiaci systém PLC dohliada na prevádzku stroja vrátane podávania, rezania, tvarovania a ďalších funkcií.

Riadiace systémy PLC sa jednoducho používajú a presne regulujú činnosť stroja s cieľom zvýšiť efektívnosť výroby a kvalitu výrobkov.

- Ručný odvíjač sa používa na ručnú reguláciu zmršťovania a zastavovania vnútorného otvoru oceľového zvitku na rozvinutie surovín bez napájania.

Rozsah vnútorného priemeru cievky: Maximálna šírka posuvu: 1250 mm a kapacita: 5 ton

5-tonový hydraulický odvíjač: Vyberte si variant s autom alebo bez auta a prispôsobte si ho na výrobu. Hydraulicky ovládaný odvíjač rozkladá suroviny spoľahlivejšie.

Rám vyrobený z ocele 300#H zabezpečuje stabilitu a nosnosť stroja.

- Efektívna výrobná kapacita: Vysoká konfigurácia využíva modernú technológiu riadiaceho systému, ktorá automatizuje nastavenie parametrov a uľahčuje ich nastavenie. To zvyšuje efektivitu výroby a skracuje čas výstavby.

- Na dosiahnutie presného riadenia výrobného procesu používame počítačový riadiaci systém PLC, ručný odvíjací stroj, hlavný tvárniaci stroj, hydraulickú frézu, elektronický riadiaci systém a hydraulický systém.Systém dokáže nepretržite monitorovať prevádzku zariadenia, identifikovať a riešiť problémy a zabezpečiť stabilitu a spoľahlivosť zariadenia.

- Rozhranie je jednoduché a prehľadné, takže jeho používanie je jednoduché a bezpečné. Je tiež praktické a rýchle. Po základnom zaškolení môže obsluha začať zariadenie rýchlo používať. zariadenie má bezpečnostné mechanizmy na ochranu obsluhy a minimalizáciu výrobných nehôd.

- Zameriavame sa na energetickú účinnosť a ochranu životného prostredia. Pokročilá technológia úspory energie znižuje spotrebu energie zariadenia na výrobu podlahových krytín.Hluk a vibrácie stroja sú tiež regulované, čo spĺňa normy ochrany životného prostredia.

- Náš stroj na výrobu podlahových krytín vyrába vysokokvalitné, ľahké, pevné, nosné a zemetraseniu odolné podlahové krytiny.Reliéf na vlnitej lepenke spája podlahovú krytinu a betón, čím vzniká jeden celok, a spevňujúce rebrá poskytujú systému značnú pevnosť.Náš stroj na výrobu podlahových krytín je univerzálny a vhodný na použitie v projektoch bytových, komerčných a továrenských budov.

Podlahová krytina dokáže uspokojiť požiadavky rôznych stavebných projektov a rýchlej výstavby primárnej oceľovej konštrukcie. - pevné a spoľahlivé: Aby sa zabránilo vibráciám a zachovala sa presnosť, výkon a dlhá životnosť, je stroj namontovaný na pevnej základni.

Všetky riadiace komponenty sú svetových značiek pre stabilitu a spoľahlivosť zariadenia.