Rullformningsmaskin för golvplattor är högspecialiserad mekanisk utrustning som används för att göra golvplattor för konstruktion. Golvbeläggning, ofta kallad golvpaneler, är avgörande för byggnadsgolvsystem. Det överför golvets levande och statiska belastningar till byggnadens stödjande ramverk.

Arbetsprincip för rullformningsmaskin för golvdäck

- Förberedelse av råmaterial: Förbered först stålplattor, stålstänger eller andra kompositmaterial för golvplattor.

- Gjutning: Under högt tryck och noggrann kontroll matas råvarorna genom kalandermaskinens rullar eller formar för att forma golvplattor som matchar designkriterierna.

- Klippning och stansning: Den formade golvtrallen klipps till längder och bredder. Dessutom borras hål på brädan för enkel installation och infästning.

- Kvalitetskontroll och paketering: Golvtrall undersöks för att verifiera att den uppfyller standarderna. Förpackning för transport och lagring följer inspektionen.

Fördelar med kalandreringsmaskin för golvplattor

- Mekaniserad tillverkning är mer effektiv och minskar arbetskraftskostnaderna.

- Hög precision: Formkonstruktion och kontroll säkerställer att golvplattornas storlek och form är korrekta.

- Stark anpassningsförmåga: Golvplattor kan tillverkas för att uppfylla byggkrav.

- Energibesparingar och miljöskydd: Optimering av produktionsprocesser och styrsystem minskar energianvändning och avfall.

- Kalandreringsmaskiner för golvplattor har avsevärt ökat effektiviteten och kvaliteten i tillverkningen av golvplattor inom byggsektorn, vilket garanterar säkerhet, stabilitet och effektivitet i byggnadens golvsystem.

Profiler av Golvtrallmaskin

Golvtrallmaskiner producerar en mängd olika profiler, som huvudsakligen klassificeras efter deras tvärsnittsform och syfte.

Maskinens tekniska parametrar

| Nej, det gör jag inte. | Föremål | Parameter |

| 1 | Maskinens storlek | 11000*2200*1600mm |

| 2 | Maskinens vikt | 11000 kg |

| 3 | Maskinkraft | 18,5 kW |

| 4 | Hydraulisk motor | 3,7 kW |

| 5 | Rullhastighet | 0-18m/min |

| 6 | Rullstationer | 22 |

| 7 | Material för rullar | 45#Stål |

| 8 | Effektiv bredd | anpassad |

| 9 | Matningsbredd | 1219 mm |

| 10 | Spänning | 380V 50Hz 3PH/Customized |

| 11 | Materialets tjocklek | 0,7-1,2 mm/anpassad |

| 12 | Styrsystem | Schneider/Delta/skräddarsydd |

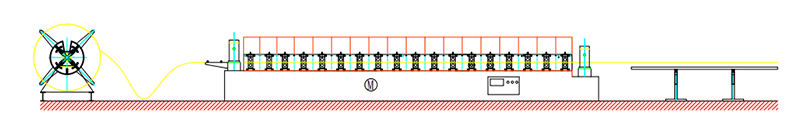

Arbetsflöde

- Avrullare: Avrullaren är den första delen av produktionslinjen och ansvarar huvudsakligen för att rulla ut råmaterialet i rullar (t.ex. stålplåtar, aluminiumplåtar etc.) för att ge ett platt, kontinuerligt råmaterial för de efterföljande bearbetningsstegen.

- Matarstyrningar: Matarstyrningarna tar emot det upprullade råmaterialet från avrullaren och styr det exakt till nästa bearbetningsenhet. Detta steg förbereder råvaran för bearbetning genom att säkerställa sömlös transport och placering.

- Förskärningsenhet som tillval: Förskärningsenheten (om tillval) skär eller förlänger råmaterialet innan det förs in i rullformningssystemet. Med denna procedur minskar spillet och produktmåtten blir exakta.

- Rullformningssystem: Rullformningssystemet är hjärtat i produktionslinjen och består av flera valsar som är exakt kontrollerade och justerade för att gradvis pressa råmaterialet till önskad form och storlek. Rullformningssystem använder flera valsar med olika former och funktioner för att utföra komplicerade formningsoperationer.

I detta steg pressas råmaterial genom mellanrummen mellan valsarna för att bilda en mängd olika komplexa former, inklusive korrugerad plåt och wellpapp. Produktkvalitet och prestanda beror på rullformningssystemets utformning och styrningens precision. - Hydraulisk bakskärningsanordning: Den hydrauliska efterkapningsanordningen ansvarar för exakt kapning av den formade produkten efter rullformningssystemet. Den här processen säkerställer att produktens längd och mått blir som avsett och minskar kapavfallet.

Hydrauliska efterskärningsmaskiner använder exakta skärmetoder och utrustning för att uppnå enhetlig skärning. - Utmatningsställ: Utmatningsstället är den sista delen av produktionslinjen som tar emot den kapade produkten från den hydrauliska efterkapningsenheten och snyggt staplar eller transporterar den till sin avsedda plats. Detta steg avslutar tillverkningen på ett snyggt sätt.

Maskinsammansättning av golvtrallmaskin

Innehåller olika viktiga delar för snabb och exakt tillverkning av golvtrall. De primära maskinkomponenterna för golvtrall kan sammanfattas enligt följande baserat på din information:

- Matningssystemet transporterar rullade stålplåtar från avrullaren till bearbetningsområdet på ett smidigt och konstant sätt.

Styrskenor för inmatning förbättrar råmaterialets stabilitet och precision under hela transporten.

- Vid behov används en hydraulisk förskärningskniv för att förbereda råmaterial för formningssystemet.

Skärprecision och stabilitet med hjälp av hydraulisk drivning.

- Golvtrallmaskinens vals är nyckelkomponenten som pressar råmaterial till önskad form.

Högkvalitativt lagerstål GCr15 är CNC-svarvat, värmebehandlat och hårdförkromat på rullen för att öka slitstyrkan och livslängden.

- Formningskniven, som är tillverkad av högkvalitativt formstål Cr12 och värmebehandlad, är en viktig komponent i formningssystemet.

Golvdäcksformningen är exakt med hjälp av formkniv och vals.

- PLC-kontrollsystemet övervakar maskinens drift, inklusive matning, skärning, formning och andra funktioner.

PLC-styrsystem är enkla att använda och reglerar exakt maskinens rörelser för att öka produktionseffektiviteten och produktkvaliteten.

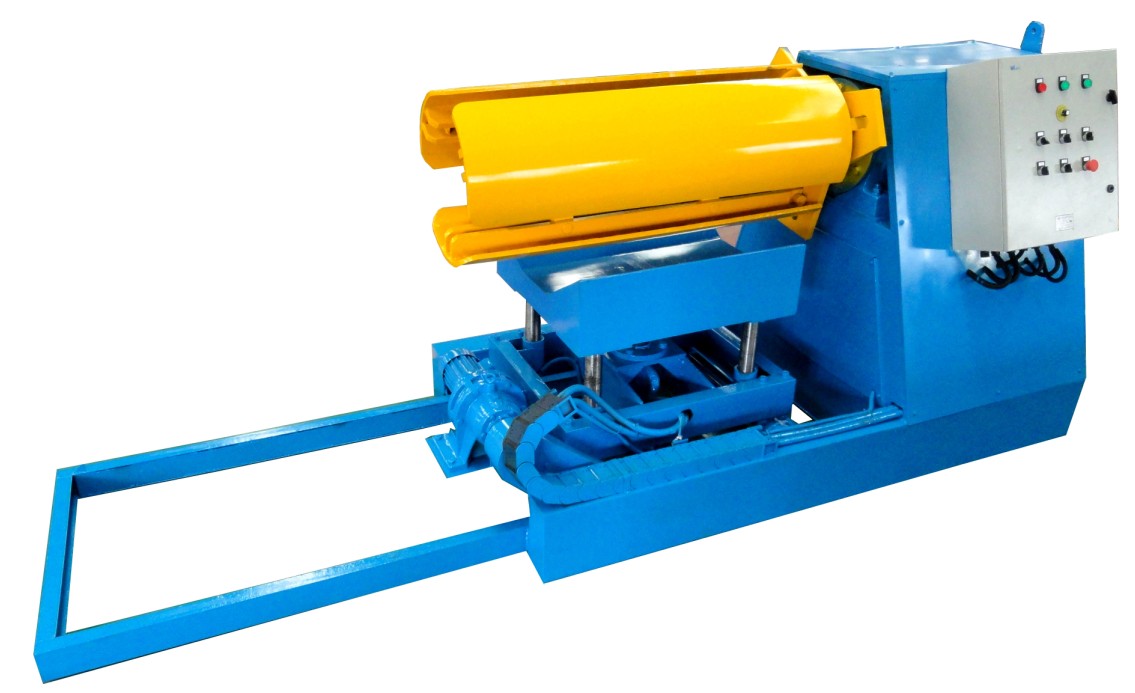

- Den manuella avrullaren används för att manuellt reglera sammandragning och stopp av stålrullens inre hål för att veckla ut råmaterial utan kraft.

Spolens innerdiameter: 480mm±30mm, maximal matningsbredd: 1250mm, och kapacitet: 5 ton

5-tons hydraulisk avrullare: Välj en variant med eller utan bil och anpassa den för tillverkning. Den hydrauliskt manövrerade avrullaren vecklar ut råmaterial på ett mer tillförlitligt sätt.

Ramen, som är tillverkad av 300#H-format stål, ger maskinen stabilitet och bärighet.

- Effektiv produktionskapacitet: Vår golvtrallmaskin är tillverkad av höghållfast stål och genomgår noggrann bearbetning och värmebehandling för maximal styrka och hållbarhet. Den höga konfigurationen använder modern styrsystemsteknik för att automatisera parameterinställningen och göra parameterinställningen enkel. Detta ökar tillverkningseffektiviteten och förkortar byggtiderna.

- Vi använder ett PLC-datorstyrsystem, manuell avrullningsmaskin, formningshuvudmaskin, hydraulisk skärare, elektroniskt styrsystem och hydraulsystem för att uppnå noggrann tillverkningsprocesskontroll.Systemet kan kontinuerligt övervaka utrustningens drift, identifiera och lösa problem och säkerställa utrustningens stabilitet och tillförlitlighet.

- Gränssnittet är enkelt och okomplicerat, vilket gör det lätt och säkert att använda. Det är också smidigt och snabbt. Efter en grundläggande utbildning kan operatören snabbt börja använda utrustningen, som har säkerhetsmekanismer för att skydda operatören och minimera risken för olyckor vid tillverkningen.

- Vårt fokus ligger på energieffektivitet och miljöskydd. Avancerad energibesparande teknik minskar utrustningens energiförbrukning i golvtrallmaskinen. Maskinens buller och vibrationer regleras också, vilket uppfyller miljöskyddsstandarder.

- Vår golvtrallmaskin producerar högkvalitativa, lätta, starka, bärande och jordbävningsbeständiga golvtrallar.Präglingen på wellpappen binder samman golvtrallen och betongen och bildar en helhet, och förstärkningsribborna ger systemet avsevärd styrka.Vår golvtrallmaskin är mångsidig och lämplig för användning i bostads-, kommersiella och fabriksbyggnadsprojekt.

Golvtrallen kan uppfylla kraven för olika byggprojekt och snabb primär stålkonstruktionsbyggnad. - solid och pålitlig: Maskinen är monterad på en solid bas för att förhindra vibrationer och bibehålla noggrannhet, prestanda och lång livslängd.

Alla styrkomponenter är världsledande varumärken som garanterar stabilitet och tillförlitlighet.