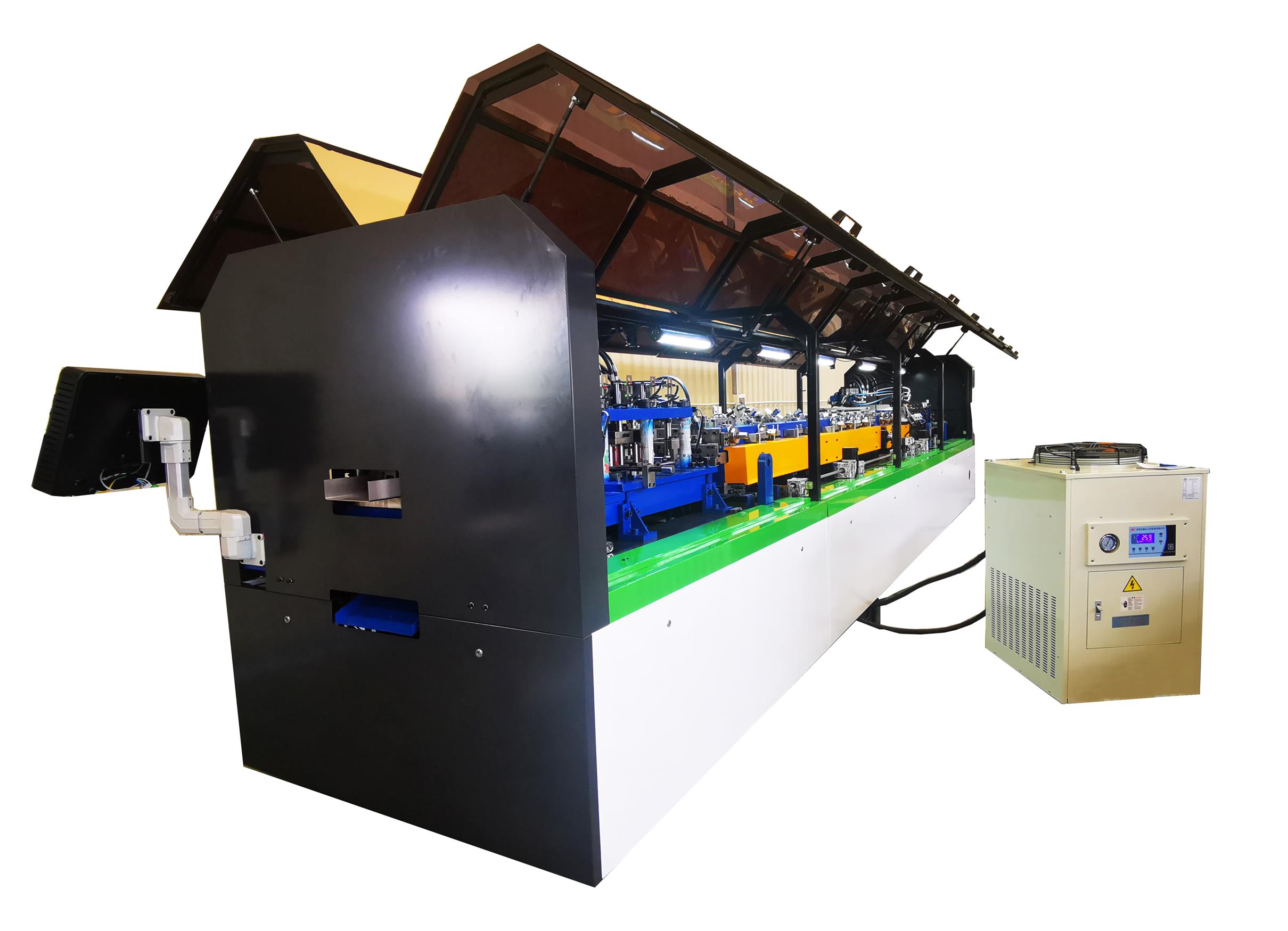

C75-200 Machine multifonctionnelle pour charpentes métalliques légères Caractéristiques

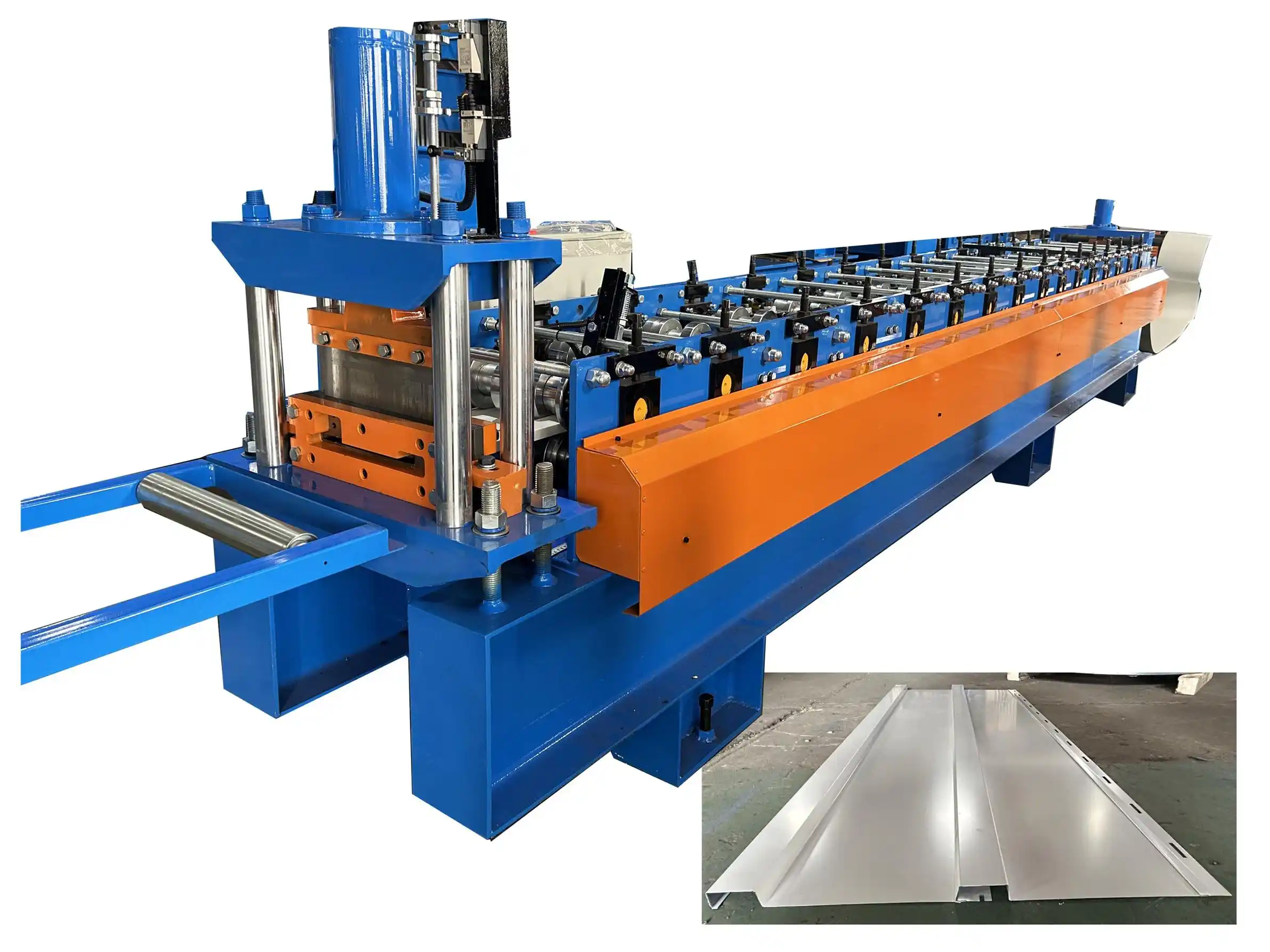

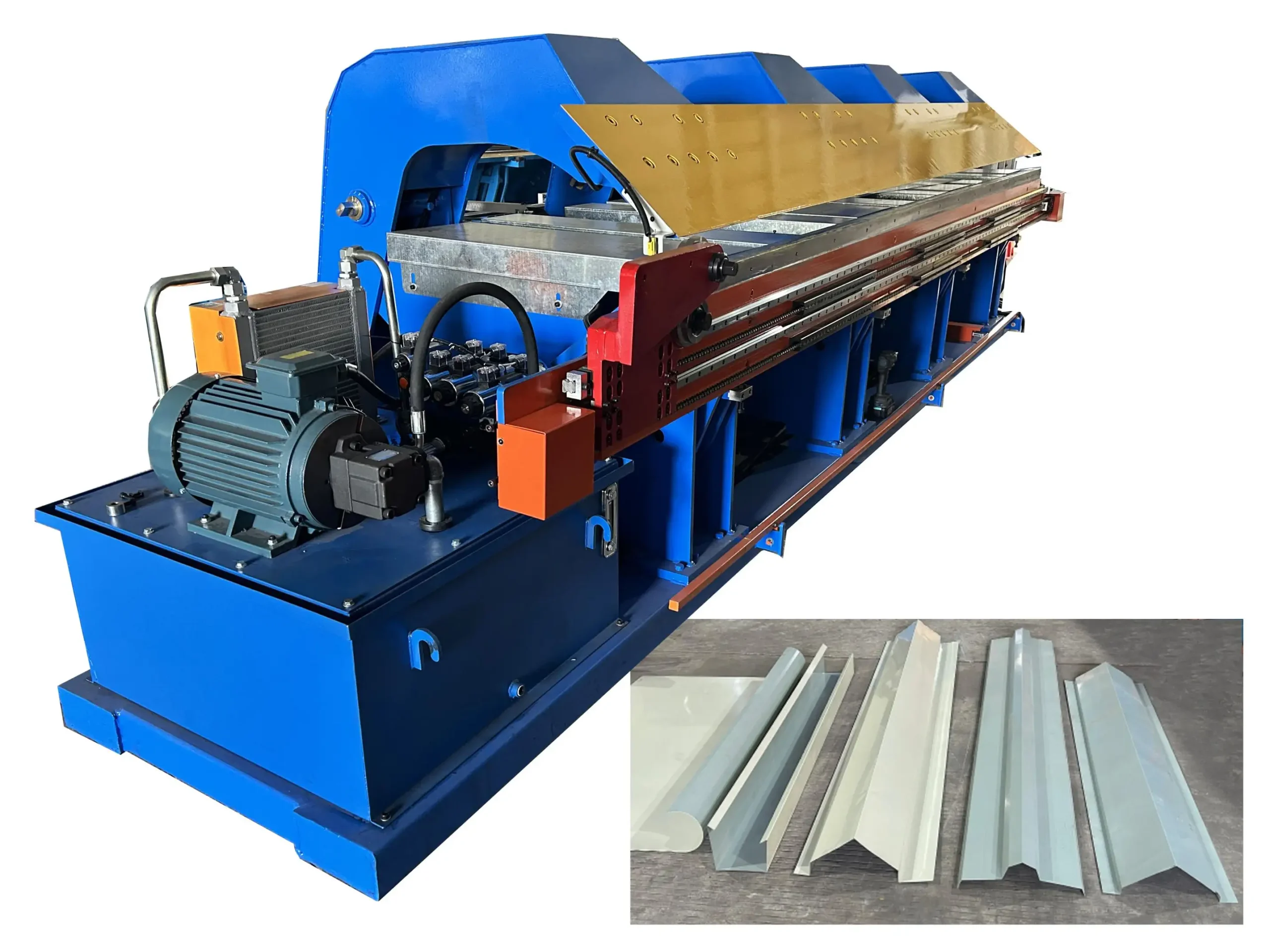

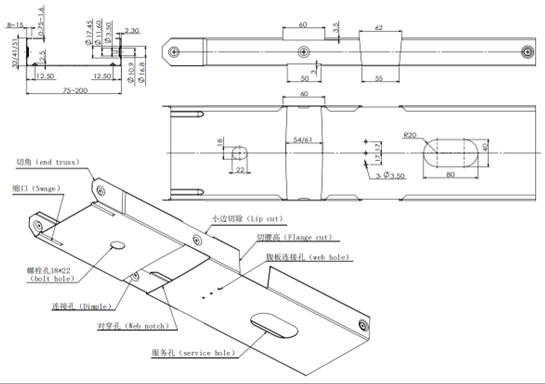

The C75-200 multi-specification light steel frame machine is an efficient equipment designed for manufacturing heavier and wider cross-section light steel frames and trusses. The production range of the machine covers 75mm to 200mm and is subdivided into four areas: 75-96mm, 96-117mm, 117-138mm, and 138-200mm. During the production process, only the stamping dies of chamfer cutting 2 and notch cutting 2 need to be replaced to easily realize the production and processing of materials of different widths, greatly improving production flexibility and efficiency.

The Multi Profiles Light Steel Frame Machine supports three different sizes of flanges (flanges), namely 32mm, 41mm and 51mm, to meet the needs of different application scenarios. This multi-specification design enables the equipment to be widely used in a variety of building structures, including walls, floors, and roofs of 1 to 5-story residential buildings, modular houses, movable units, light commercial buildings, and customized building projects such as solar panel frames.

L'avantage principal de cet équipement réside dans sa capacité de production efficace et sa souplesse d'utilisation. Grâce à un simple changement de moule, les utilisateurs peuvent produire des quilles en acier léger de différentes spécifications en peu de temps, réduisant ainsi les temps d'arrêt et améliorant l'efficacité de la production. En outre, la machine C75-200 adopte un système de contrôle automatique avancé pour assurer une précision et une cohérence élevées dans le processus de production, réduire les erreurs humaines et améliorer la qualité des produits.

Dans l'industrie de la construction, la machine de formage de quilles en acier léger multi-spécifications C75-200 est devenue l'équipement préféré de nombreuses entreprises de construction et de fabrication en raison de ses excellentes performances et de sa large gamme d'applications. Qu'il soit utilisé pour des immeubles résidentiels, des bâtiments commerciaux ou des projets personnalisés, cet équipement peut fournir des solutions efficaces et fiables pour aider les utilisateurs à obtenir une production rapide et de haute qualité des structures de bâtiments.

Paramètres techniques

DIMENSIONS MÉTRIQUES STANDARD

| Taille de la section | 75 mm | 89mm | 92mm | 102mm | 140mm | 200mm |

| Largeur de la toile | 75 mm | 89mm | 92mm | 102mm | 140mm | 200mm |

| Hauteur de la bride | 32 à 51 mm | 32 à 51 mm | 32 à 51 mm | 32 à 51 mm | 32 à 51 mm | 32 à 51 mm |

| Trou de service *1 | 40*80mm | 40*80mm | 40*80mm | 40*80mm | 40*80mm | 40*80mm |

| Trou d'alvéole *2 | 4,8 mm | 4,8 mm | 4,8 mm | 4,8 mm | 4,8 mm | 4,8 mm |

| Gamme d'épaisseur | 0,8-1,2 mm | 0,8-1,6 mm | 0,8-1,6 mm | 0,8-1,6 mm | 0,8-1,6 mm | 0,8-1,6 mm |

Détails de la machine

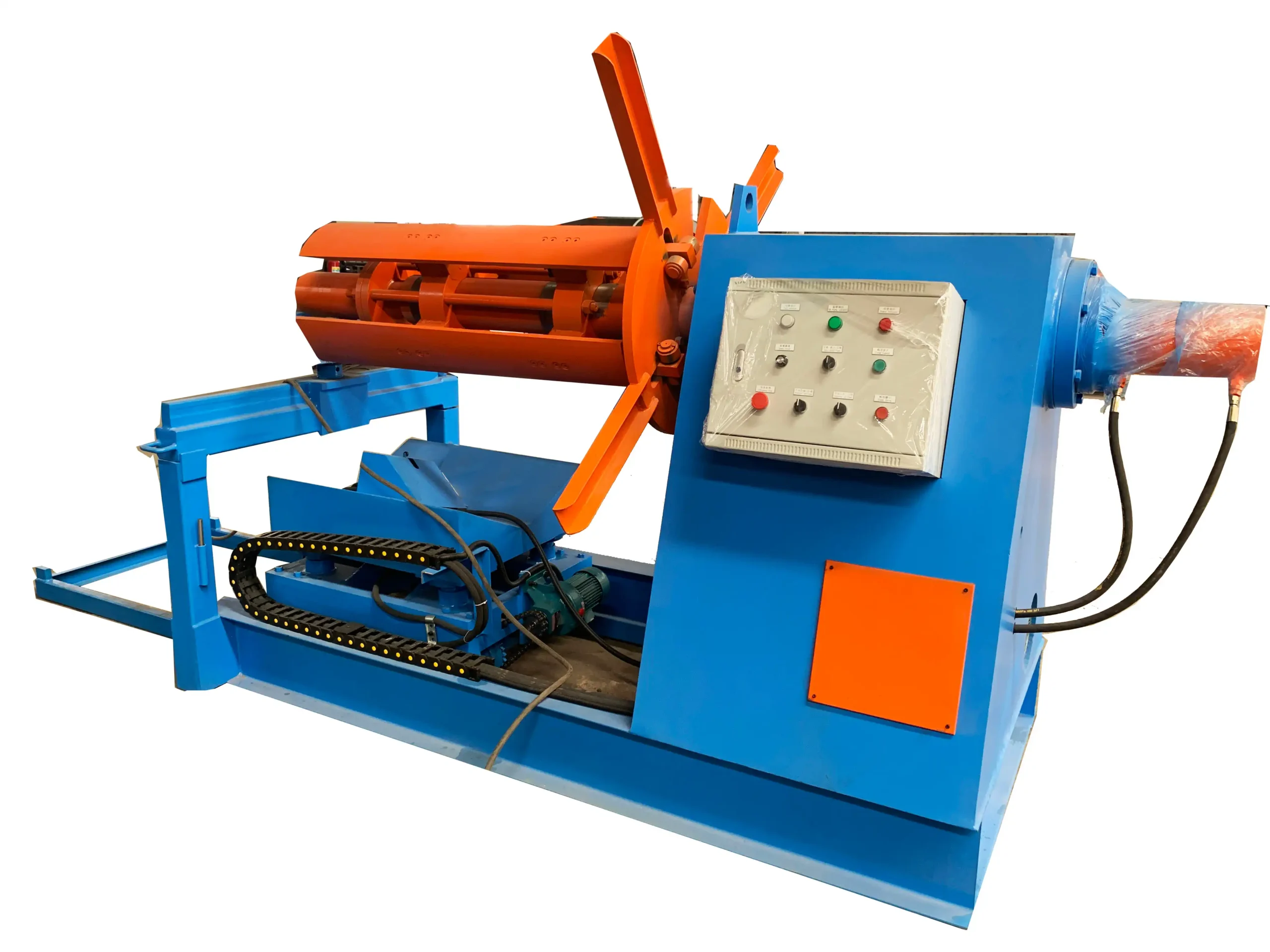

1. The feeding guide device of the roll forming machine is a key equipment in the roll forming production line. It is mainly used to accurately and smoothly introduce raw materials (such as metal sheets, plastic films, etc.) into the roller system of the roll forming machine to ensure the continuity of the forming process and the quality of the product.

2. Système de poinçonnage

The holes parameter is able to set by the computer, including Punching length and numbers.

Tous les moules de poinçonnage sont fabriqués par Cr12Mov

Driven by a hydraulic station

3. Machine principale

Poids de la machine : 10 tonnes

Taille de la machine : 8500*1550*1900mm

Puissance du servomoteur : 14 KW

Vitesse de formage : 35m/min

Comprehensive speed: 5-12m/min, depending on the number of holes, swagand cutting.

Station de roulement : 17

Roller material: Cr12 mold steel, being quenched treatment, with digital-controlled processing. This ensures rollers are all in good condition and long life.

Matériau de l'arbre : 40Cr, traitement CNC

Méthode de transmission et d'alimentation : Arbre de guidage et roue de guidage

Vidéo sur la course à pied

Applications

- Industrie de la construction: Idéal pour la fabrication de cadres en acier utilisés dans les bâtiments résidentiels, commerciaux et industriels.

- Projets d'infrastructure: Convient à la production d'éléments structurels pour les ponts, les entrepôts et les constructions modulaires.

- Fabrication sur mesure: Permet un traitement précis et sur mesure des profils d'acier spécialisés.

- Production par lots: Il gère efficacement la fabrication à grande échelle de profilés standardisés. Ce système polyvalent offre des solutions innovantes pour de nombreux secteurs de la construction.

- Structures à plusieurs étages: load-bearing walls, composite floors, and pitched roof systems certified for 1-5 storey residential/commercial buildings

Avantages de la machine LGSF multiple

1. **Technologie de positionnement de haute précision**

– The equipment adopts an advanced automatic positioning system, achieving millimeter-level precision during the processing, effectively avoiding positioning errors common in traditional manual operations. Its automatic positioning function not only ensures the accuracy of wall keel processing but also maximizes product consistency and integrity, providing reliable assurance for subsequent construction.

2. **Expérience des opérations intelligentes**

Respectant un concept de design humanisé, l'équipement est doté d'une interface d'utilisation intelligente à une touche :

- Équipé d'un écran tactile haute définition de 21 pouces avec des instructions claires et intuitives

- Possibilité de mémoriser jusqu'à 100 ensembles de paramètres de traitement pour une récupération et une utilisation rapides

- Surveillance en temps réel de l'état de l'équipement grâce à la détection automatique

Cela réduit considérablement les exigences techniques pour les opérateurs et améliore grandement l'efficacité du travail.

3. **Grande capacité de production**

Grâce à l'optimisation des processus et à un contrôle intelligent :

- La production journalière par machine peut atteindre 6 à 8 tonnes

- L'efficacité est augmentée de 300% par rapport au traitement manuel traditionnel.

- Le taux de qualification des produits finis reste constamment supérieur à 99,5%

Le cycle de traitement est considérablement raccourci, ce qui se traduit par des avantages économiques plus importants pour l'entreprise.

4. **Multiples protections de sécurité**

L'équipement est doté d'un système complet de protection de la sécurité :

- Fonction de protection automatique contre les surcharges

- Dispositif d'arrêt d'urgence

- Double protection des limites

- Système d'arrêt d'urgence

Cela garantit la sécurité des opérateurs et le fonctionnement stable de l'équipement.