Kärnan i industriproduktionen

I det fina systemet för modern industriell tillverkning är Rullformningsmaskin med fotpedal fungerar som en tyst men effektiv "industriell bas" och driver produktiviteten uppåt på många områden med hjälp av maskinernas exakthet. När byggnadsställningar växer som stålträd på byggarbetsplatser tillverkas dess huvuddel - byggnadsställningsbrädan - alltid av detta verktyg i en takt av 12 meter per minut. I biltillverkningslinjer kommer de rätta kurvorna på de inre stöden och fotpedalerna från de många rullarna av dess rullverktyg. Detta verktyg, som sammanfogar arbeten med "klipp-form-stans", förändrar det sätt på vilket varor tillverkas i gamla tider med sin "schweiziska armékniv"-liknande användbarhet och är viktigt mellan råvaror och färdiga industrivaror.

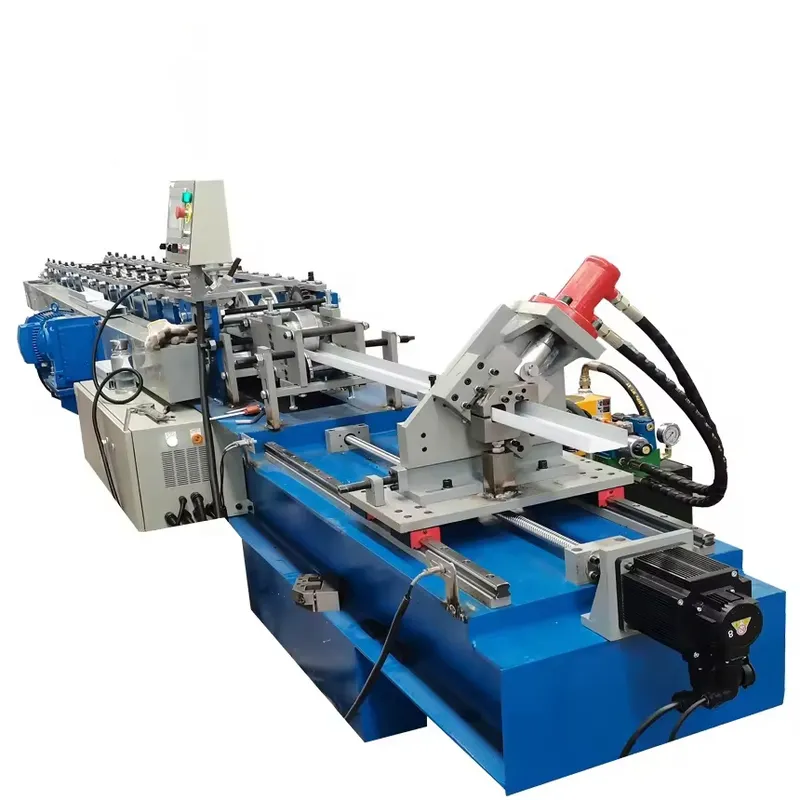

Hur struktur smälter samman med funktion

Ingenjörskonsten inom mekanisk konstruktion

- Utrustningens huvudkropp är svetsad av Q345B höghållfast kolstål; kroppstjockleken är 20 mm, som kan motstå ett rullande tryck på över 30 ton. Ramstrukturen antar mekanisk balansdesign; pelare och balkar förstärks av triangulära stöd för att säkerställa att amplituden under höghastighetsdrift är ≤0,08 mm. Manöverpanelen har en ergonomisk layout; nödstoppsknappar, parameterjusteringsknappar och LED-display för arbetsförhållanden är placerade i en fläktform som gör det möjligt för operatörer att slutföra hela processen inom 0,5 meters räckvidd.

- Den magnetiska pulverbromsen kan bära coils med en diameter på 1,2 meter och en vikt på 5 ton. Den justerar avrullningshastigheten i realtid genom en spänningssensor för att undvika rynkor i metallplåtar som orsakas av plötsliga förändringar i spänningen

Sju rullar har en övre-tre-lägre-fyra-layout. GCr15 lagerstål, rullar kylning med ett hårdhetsvärde på HRC60-62, kapabel till precisionsutjämning av stålplattor med 0,5-4 mm tjocklek; planhet inom 0,2 mm / m kontroll; - CNC-stansenheten har 20 hydrauliska stansmaskiner på 20 ton, med en stanshastighet på 30 gånger per minut och en hålpositioneringsnoggrannhet på ±0,3 mm. Den stöder omkoppling av mer än 20 håltyper, som är runda hål, långa hål och midjeformade hål.

Analys av kärnfunktioner: Teknikdrivna effektivitetsförbättringar

- Noggrann styrning av servomatningssystemet

Den använder en Panasonic MINAS A6 servomotor med en 2000-linjers kodare, vilket ger en matningsnoggrannhet på ±0,05 mm. När en variation i materialtjockleken på mer än 0,1 mm upptäcks matas materialet tillbaka via trycksensorn och matningshastigheten justeras automatiskt (justerbar 0-25 m/min). Exempel: Produktion av 2 mm galvaniserade plåtar; felet vid traditionell mekanisk matning är ca ±1 mm. Servosystemet kontrollerar felet inom ±0,3 mm, vilket lägger grunden för efterföljande rullformning. - Mysteriet bakom den kontinuerliga rullformningsprocessen

Formningsenheten har 12 uppsättningar formar, de första 6 uppsättningarna är grova formningsrullar, de sista 6 uppsättningarna är fina formningsrullar. Ta den U-formade spårbearbetningen av byggnadsställningsplankor som ett exempel: 1: a-3: e uppsättningar rullar slutför 90 ° förböjning med 5 ° kompensation reserverad; 4: e-6: e uppsättningar rullar utför bågkorrigering för att kontrollera spårdjupfel inom ± 0,5 mm; 7: e-12: e uppsättningar rullar avslutar ytan för att göra grovhet Ra≤1,6 μm. Hela processen styrs av ett PLC-program som kan lagra formningsparametrar för femtio olika produkter och växlingstid ≤10 minuter. - Genombrottet för intelligent skärteknik

Ett genombrott inom intelligent skärteknik: med hjälp av en hydrauliskt driven flygande klippanordning når skärhastigheten 80 gånger per minut, vilket möjliggör gradfri kapning av stålplåtar under 4 mm. Systemet stöder två lägen: skärning med fast längd (0,5-6 m) och skärning med meterräkning. Med fotoelektrisk sensorpositionering är längdfelet ≤±1mm; effektiviteten ökar med 8 gånger jämfört med traditionell manuell märkning och skärning.

Tre kärnfördelar, omdefiniering av industriella produktionsstandarder

- Dubbel ökning av produktionskapacitet och effektivitet

Den dagliga produktionskapaciteten för en enda produktionslinje når 12.000 meter (beräknat som 2 m långa byggnadsställningsplankor, 6.000 stycken per dag), vilket motsvarar den dagliga arbetsbelastningen för 20 kvalificerade arbetare. Efter att en fabrik för byggutrustning infört denna utrustning förkortades leveranscykeln för byggnadsställningsplankor från 7 dagar till 2 dagar; ordersvarshastigheten ökade med 71%. - Kvalitetssäkring av precisionstillverkning

Kvalitetsinspektionsprocessen ISO9001-certifierad bevisar för alla att utrustningen har producerat byggnadsställningsplankor med draghållfasthet 345MPa och sträckgräns 235MPa, som båda överstiger kraven i GB/T 1591-2018. Resultat från saltspraytester (5% NaCl-lösning, 240 timmar) visar att korrosionshastigheten för det galvaniserade skiktet är ≤0,1 mm/år, vilket är lämpligt för kustnära byggprojekt. - Flexibel anpassningsmöjlighet

Med stöd för snabbt verktygsbyte (verktygsbytestid ≤30 minuter) kan den producera mer än 20 typer av profiler, t.ex. C-format stål (100-300 mm), Z-format stål (120-250 mm) och U-formade spår (50-200 mm). En bildelarfabrik använde denna utrustning för att anpassa batteripaketfästen av aluminiumlegering för nya energibilsmodeller, vilket uppnådde en 90 ° böjning + flänsningsprocess genom 16 uppsättningar specialformar, med en produktavkastningsgrad på 99,2%.

Korrekt svar från krav till implementering

- Omvandling av krav till teknik

Det tekniska teamet omvandlar kundkraven till parametrar för processtyrning med hjälp av SolidWorks 3D-modellering. Ett solcellsföretag krävde t.ex. att stödprofilens böjningsvinkel skulle vara 158°±1°. Den tekniska personalen beräknade kompensationsvinkeln till 162° genom FEA-simulering av valsningsprocessen. Vinkelfelet för den slutliga produkten var ≤0,5°. - Omvänd konstruktion av matriser

För specialformade delar erhålls provdata med hjälp av 3D-skanningsteknik (noggrannhet ±0,02 mm) och omvänd formkonstruktion utförs med UG-programvara. Ett flygplansföretags fotpedaler av titanlegering. För att lösa problemet med termisk deformation vid bearbetning av titanlegering designade det tekniska teamet specialverktyg med kylspår baserat på skanningsdata. - Kvalitetskontrollsystem för hela processen

Provproduktionen implementerar "tre-inspektionssystemet" (första inspektion, patrullinspektion och slutinspektion) med koordinatmätmaskin (noggrannhet ± 0,01 mm), viktiga dimensioner detekterbara. I detta höghastighetsprojekt för järnvägsdelar uppnådde 200 justeringar av provproduktionen slutligen profilens rakhet vid 0,1 mm / m - CRCC-certifieringskrav.

Olika tillämpningsområden: Teknisk anpassning inom olika branscher

Säkerhetsbasen för byggprojekt

Under byggandet av den tredje landningsbanan på Hong Kong International Airport stödde byggnadsställningsplankorna från denna utrustning en 120 meter hög arbetsplattform på hög höjd. Halkskyddsspårens djup uppgick till 0,8 mm och friktionskoefficienten till 0,65, vilket är säkert för byggpersonal under tyfonsäsonger. Plankorna är bultanslutna genom exakt stansning; den gemensamma bärförmågan är upp till 2,5 ton, mer än kraven i British Standard BS 1139.

- Den exakta alliansen för toppklassig produktionRymd- och luftfart: Tillverkning av fotkontrollfästen för cockpit för C919-planet, med aluminiumlegeringen 7075-T6, med en väggtjocklek på 0,3 mm genom 10 uppsättningar exakta formar, utan några fel i innerhålen enligt röntgenkontrollen;

- Medicintekniska produkter: Tillverkning av dörrkarmar till sköldkabiner för datortomografer med rullformningsteknik i rostfritt stål för att uppnå en svetstäthet på 1×10⁹Pa -m³/s och uppfylla reglerna för strålskydd.

- Järnvägstransitering: Bearbeta takets AC-fästen för tunnelbanevagnar, via synkroniserad styrning av servomatning och rullning, vilket gör att konsolens vibrationsfrekvens undviker fordonets resonansområde (18- 22Hz).

Inom vätgasenergiområdet kan denna utrustning bearbeta bipolära metallplattor för bränslecellsstackar. Detta uppnås genom rullformning av 0,1 mm ultratunna rostfria stålplattor, vilket ger en flödeskanalstorlek med en noggrannhet på ±0,03 mm men också en jämn fördelning av vätgas och syre.

Från att bygga byggnadsställningar till högprecisionsdelar för flygplan har Foot Pedal Roll Forming Machine kommit att bli ett viktigt sätt att förbättra industrin med sina två stora fördelar med "exakt tillverkning + enkel produktion". I vågen av smart tillverkning kommer den att fortsätta att ge fullständiga lösningar från "råmaterial" till "slutprodukt" för många områden genom tekniska förändringar i smarthet, miljövänlighet och blandning, och verkligen bli en oersättlig "jack-of-all-trades" i modern industriell produktion.