Výhody stroje na výrobu sendvičových panelů s gumovým pásem

Dnešní stavební materiály musí mít řadu předností, jako je vysoká pevnost, nízká hmotnost, snadná montáž, spolehlivost a trvanlivost. Vysokotlaká tuhá polyuretanová pěna v sobě zahrnuje všechny výše uvedené výhody a navíc vykazuje vynikající protipožární a tepelně izolační vlastnosti, a proto se vysokotlaký PU hojně využívá v různých stavebních odvětvích, včetně chladicích zařízení, lednic, nemocnic, automobilů, stadionů, vil, špičkových budov a dalších. Výkonnost naší výrobní linky na PU dosáhla pokročilé úrovně podobných výrobků na domácím i mezinárodním trhu.

Naše výrobní linka na PU se může pochlubit následujícími výhodami:

- Požární prevence dosahuje úrovně B2.

- Izolační vlastnosti odpovídají normám pro chladírny nebo chladírenské sklady.

- V porovnání s nízkotlakými metodami je výsledkem vysokotlaké technologie homogennější materiál AB, lepší kvalita pěny a delší životnost.

- Vysoká výtěžnost, úspora více než 7-9% surovin ve srovnání s nízkotlakou výrobou pěny.

- Pěnový systém je vybaven samočisticí funkcí, která eliminuje nutnost čištění stříkací hlavy, což usnadňuje jeho používání a údržbu.

- Je použit originální systém řezání létající pilou, který výrazně snižuje náklady na pracovní sílu.

- Jedinečné ochranné zařízení pro detekci tlaku zajišťuje bezpečnější a stabilnější provoz stroje.

- Volitelné konfigurace zahrnují:

- PU desky v kombinaci s kovovými deskami a PVC papírem (tloušťka: 18-22 mm nebo 22-25 mm).

- Obě strany s plechy (tloušťka: 25 mm a 50 mm).

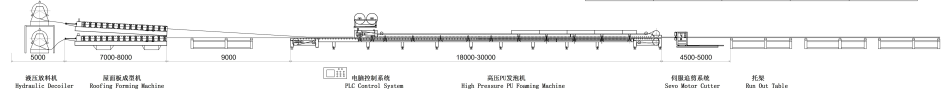

Vývojový diagram

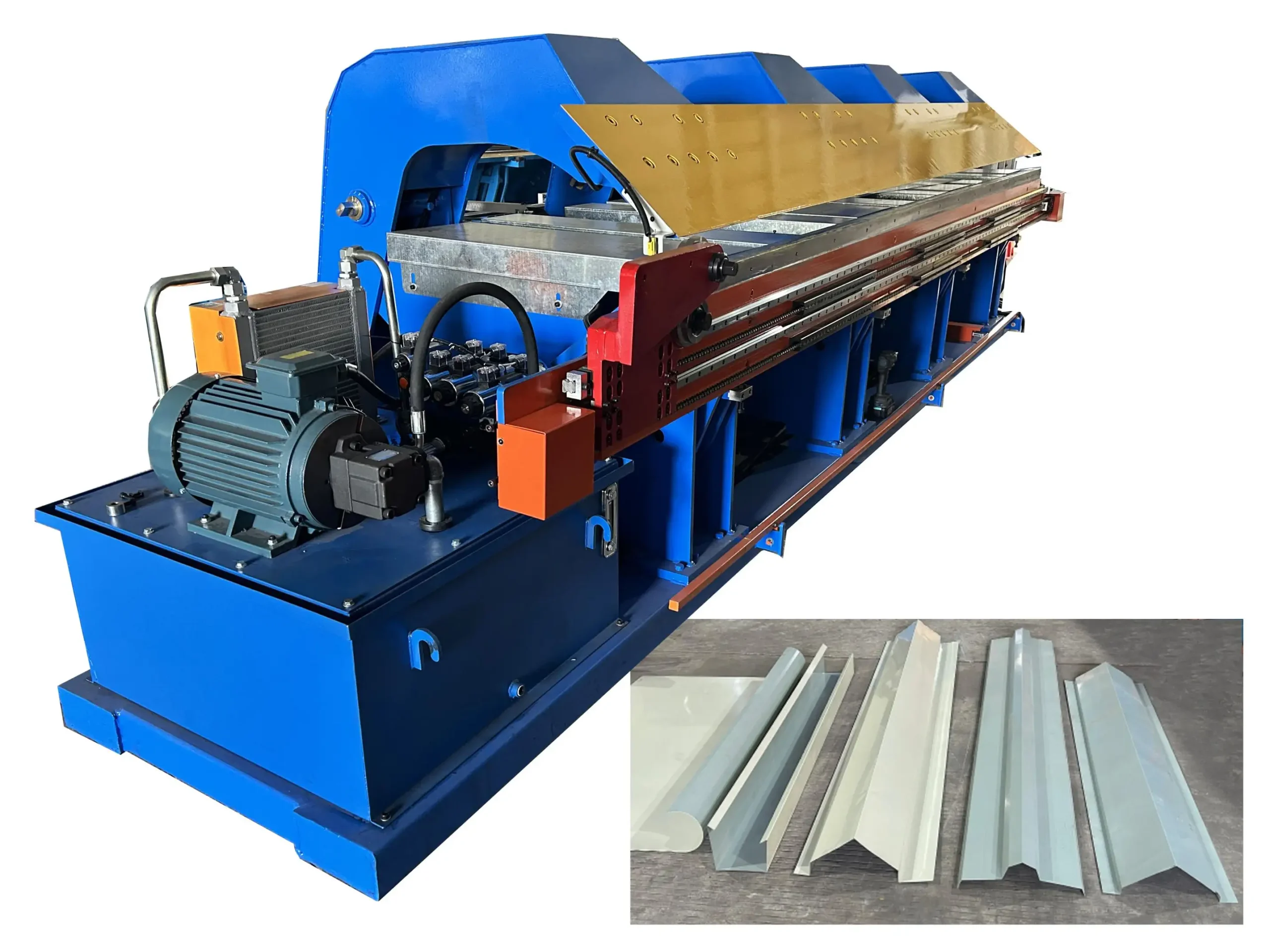

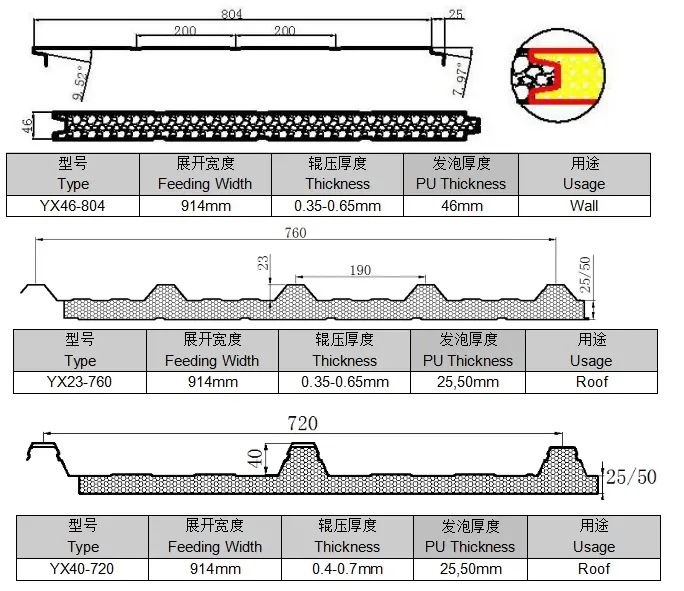

Oblíbené profily střešních krytin a stěn

Spuštění videa

Součásti stroje na výrobu sendvičových panelů

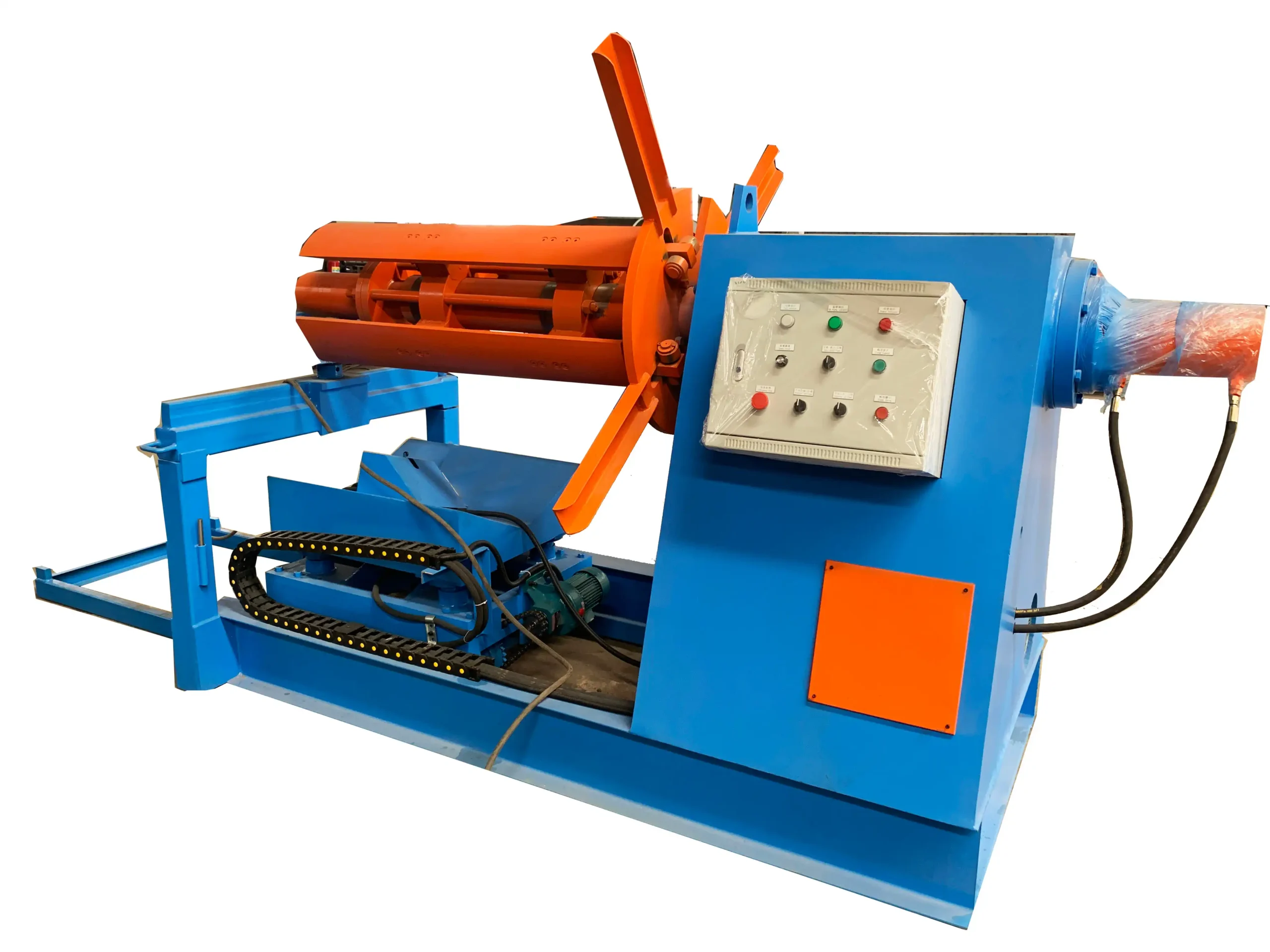

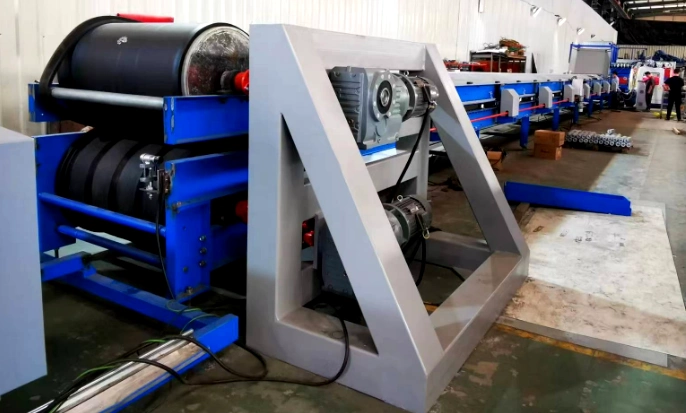

2 sady 5 tun hydraulického odvíječe s nakládacím vozem

Horní a spodní vrstva vykládacího stroje jsou pečlivě navrženy tak, aby byl zajištěn stálý a stabilní přísun materiálu do horního a spodního válcovacího stroje. Tato dvouvrstvá konstrukce má zásadní význam pro zachování účinnosti a přesnosti procesu válcování. Horní vrstva je speciálně konfigurována pro manipulaci a distribuci materiálu do horního válcovacího stroje, zatímco spodní vrstva je optimalizována pro řízení toku materiálu do dolního válcovacího stroje. Toto oddělení umožňuje nezávislé řízení a nastavení rychlosti přísunu materiálu, čímž je zajištěno, že každý válcovací stroj obdrží odpovídající množství materiálu bez přerušení nebo zpoždění. Konstrukce navíc obsahuje pokročilé senzory a automatizační systémy pro monitorování a regulaci toku materiálu, což dále zvyšuje stabilitu a spolehlivost procesu zásobování. Toto robustní nastavení nejenže zvyšuje celkovou produktivitu výrobní linky, ale také minimalizuje riziko zaseknutí materiálu nebo nesrovnalostí, což vede k vyšší kvalitě konečných výrobků.

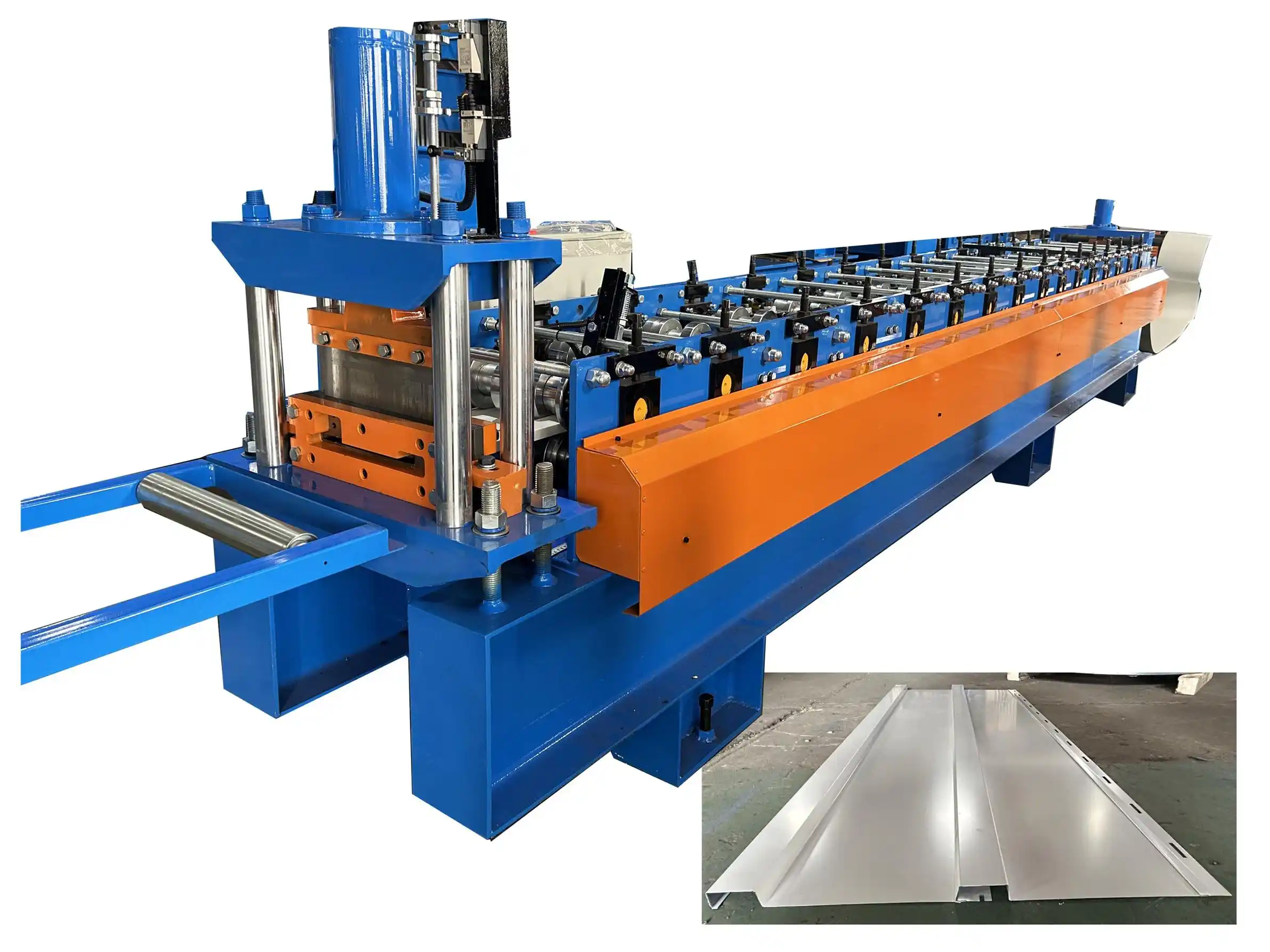

2 sady válcovacích strojů

Dvojitý válcovací stroj: Dvěma zásadními mechanickými zařízeními na výrobní lince jsou dvojité tvářecí stroje. Jsou pro výrobní proces zásadní, protože zajišťují přesné a efektivní tvarování surovin pomocí nejmodernější technologie a pečlivého návrhu. Aby byly splněny požadavky na výrobek, používá tvářecí stroj válcování k přeměně surovin na předem nastavené rozměry a tvary.

Stabilní fungování zařízení zaručuje kromě zvýšení efektivity výroby také jednotnost a vynikající kvalitu zboží.

1 sada vysokotlakého PU pěnového systému

Vysokotlaké pěnění: Při vysokém tlaku jsou suroviny (polyol a izokyanát) vystřikovány vysokou rychlostí přes směšovací hlavu, díky čemuž je míchání rovnoměrnější, reakce úplnější a struktura pěny jemnější.

1 sada pu hostitelského stroje

Délka hlavního rámu PU je obvykle 25 až 30 metrů, což se určuje podle výkresů dodaných zákazníkem a požadované tloušťky pěny. Aby zařízení lépe vyhovovalo výrobním potřebám zákazníků, je navrženo s plným ohledem na rozmanitost a flexibilitu různých specifikací výrobků, takže se může přizpůsobit různým výrobním scénářům.

Náš hlavní rám využívá systém převodu gumovým řemenem, který nejen zajišťuje stabilitu a účinnost zařízení během provozu, ale také výrazně snižuje výrobní náklady stroje. V porovnání s tradičními způsoby přenosu mají pryžové pásy vynikající tlumení nárazů a odolnost proti opotřebení, čímž prodlužují životnost zařízení, snižují četnost údržby a šetří následné provozní náklady podniků.

Kromě toho toto zařízení využívá vysokotlaký proces pěnění, což je pokročilá technologie, která výrazně zvyšuje míru využití surovin. Během procesu napěňování může vysoký tlak zajistit, že se pěnidlo plně promísí s polyuretanovou surovinou a vytvoří rovnoměrnou a hustou pěnovou strukturu. To nejen zlepšuje pevnost a tepelně izolační vlastnosti výrobku, ale také účinně snižuje plýtvání surovinami a snižuje výrobní náklady.

Díky takové konstrukci a procesu může PU mainframe zlepšit kvalitu výrobků a zároveň zajistit efektivitu výroby.

1 celá sada řídicího systému PLC

Celý hlavní stroj se skládá ze tří částí: válcovacího stroje, systému pro napěňování PU a střižného systému. Každá část má nezávislý elektronický řídicí systém a všechny 3 systémy lze inteligentně ovládat online.

1 létající řezací systém

Řezací systém se servomotorem: Řezací systém využívá vysoce přesný servomotor, který zajišťuje přesné řezání polyuretanových desek a dokáže rychle, přesně a stabilně řezat materiály různých velikostí a požadavků. Je také vybaven speciálním odlučovačem prachu, který je hygienický a krásný.

Aplikace

Výhody vysokotlakého napěňování polyuretanu oproti nízkotlakému napěňování

Vysokotlaké pěnění polyuretanu a nízkotlaké pěnění jsou dvě různé výrobní metody, které se výrazně liší vybavením, řízením procesu, kvalitou výrobku a rozsahem použití.

Následují hlavní výhody vysokotlakého pěnění polyuretanu oproti nízkotlakému pěnění:

—

1. **Mixovací efekt**

- **Vysokotlaké pěnění**: Při vysokém tlaku jsou suroviny (polyoly a izokyanáty) stříkány vysokou rychlostí přes míchací hlavu, míchání je rovnoměrnější, reakce je úplnější a struktura pěny je jemnější.

- **Nízkotlaké pěnění**: Suroviny (polyoly a izokyanáty) se míchají mícháním, což má za následek nerovnoměrné promíchání surovin a nestabilní kvalitu pěny.

2. **Vyšší efektivita výroby**

- **Vysokotlaké pěnění**: Díky vysoké rychlosti míchání, krátké reakční době a vysoké účinnosti výroby je vhodný pro velkokapacitní kontinuální výrobu.

- **Nízkotlaké pěnění**: Rychlost míchání je pomalá a účinnost výroby je relativně nízká.

3. **Kvalitnější pěna**

- **Vysokotlaké pěnění**:

- Rozložení hustoty pěny je rovnoměrnější, struktura pórů je jemnější a mechanické vlastnosti (např. pevnost a pružnost) jsou lepší.

- Povrch pěny je hladší a vzhled je kvalitnější.

- Pěna má lepší tepelně a zvukově izolační vlastnosti.

- **Nízkotlaké pěnění**: Snadno dochází k problémům, jako jsou nerovnoměrné póry a drsný povrch.

4. **Vyšší míra využití surovin**

- **Vysokotlaké pěnění**: V porovnání s nízkotlakým pěněním lze ušetřit 7-8% surovin.

- **Nízkotlaké pěnění**: Přesnost dávkování a míchání surovin je nízká, což může vést k plýtvání surovinami.

5. **Přesnější řízení procesu**

- **Vysokotlaké pěnění**: Zařízení je vybaveno pokročilým řídicím systémem, který dokáže přesně nastavit poměr surovin, teplotu, tlak a další parametry, aby byla zajištěna stabilní kvalita výrobku.

- **Nízkotlaké pěnění**: Řízení procesu je poměrně jednoduché, rozsah nastavení parametrů je omezený a kvalita produktu značně kolísá.

6. **lepší ochrana životního prostředí**

- **Vysokotlaké pěnění**: Díky dostatečnému promíchání a úplné reakci jsou emise těkavých organických látek (VOC) nižší, což je šetrnější k životnímu prostředí.

- **Nízkotlaké pěnění**: Nedostatečné promíchání může způsobit odpařování nezreagovaných surovin, což je méně šetrné k životnímu prostředí.

7. **Vhodné pro výrobky složitých tvarů**

- **Vysokotlaké pěnění**: Díky rovnoměrnému míchání a dobré tekutosti je vhodný pro výrobu výrobků složitých tvarů.

- **Nízkotlaké pěnění**: Špatná tekutost ztěžuje splnění výrobních požadavků na výrobky složitých tvarů.

Souhrn

Nízkotlaké pěnění polyuretanu má významné výhody v účinku míchání, efektivitě výroby, kvalitě pěny, využití surovin, řízení procesu atd. a je vhodné zejména pro oblasti s vysokými požadavky na výkon výrobku a velkým rozsahem výroby.