Fordele ved gummibælte-sandwichpanelmaskine

Nutidens byggematerialer skal have mange fordele som f.eks. høj styrke, lav vægt, nem installation, pålidelighed og holdbarhed. Stiv polyuretanskum med højt tryk indkapsler alle de ovennævnte fordele og udviser også fremragende brandsikre og varmeisolerende egenskaber, hvilket er grunden til, at PU med højt tryk anvendes i vid udstrækning i forskellige byggeindustrier, herunder køleanlæg, køleskabe, hospitaler, biler, stadioner, villaer, avancerede bygninger og meget mere. Vores PU-produktionslinje har nået det avancerede niveau for lignende produkter både nationalt og internationalt.

Vores PU-produktionslinje har følgende fordele:

- Brandforebyggelse når standarder på B2-niveau.

- Isoleringsevnen lever op til standarderne for køleskabe og kølehuse.

- Sammenlignet med lavtryksmetoder resulterer højtryksteknologi i mere homogene AB-materialer, bedre skumkvalitet og længere levetid.

- Højt udbytte, sparer mere end 7-9% råmaterialer sammenlignet med lavtryksskumproduktion.

- Skumsystemet har en selvrensende funktion, der eliminerer behovet for at rengøre sprøjtehovedet, hvilket gør det nemt at bruge og vedligeholde.

- Der anvendes et originalt skæresystem med flyvende sav, som reducerer arbejdsomkostningerne betydeligt.

- En unik beskyttelsesanordning til trykregistrering sikrer en mere sikker og stabil drift af maskineriet.

- Valgfrie konfigurationer omfatter:

- PU-plader kombineret med metalplader og PVC-papir (tykkelse: 18-22 mm eller 22-25 mm).

- Begge sider med metalplader (tykkelse: 25 mm & 50 mm).

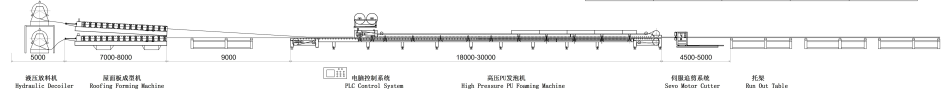

Flowdiagram

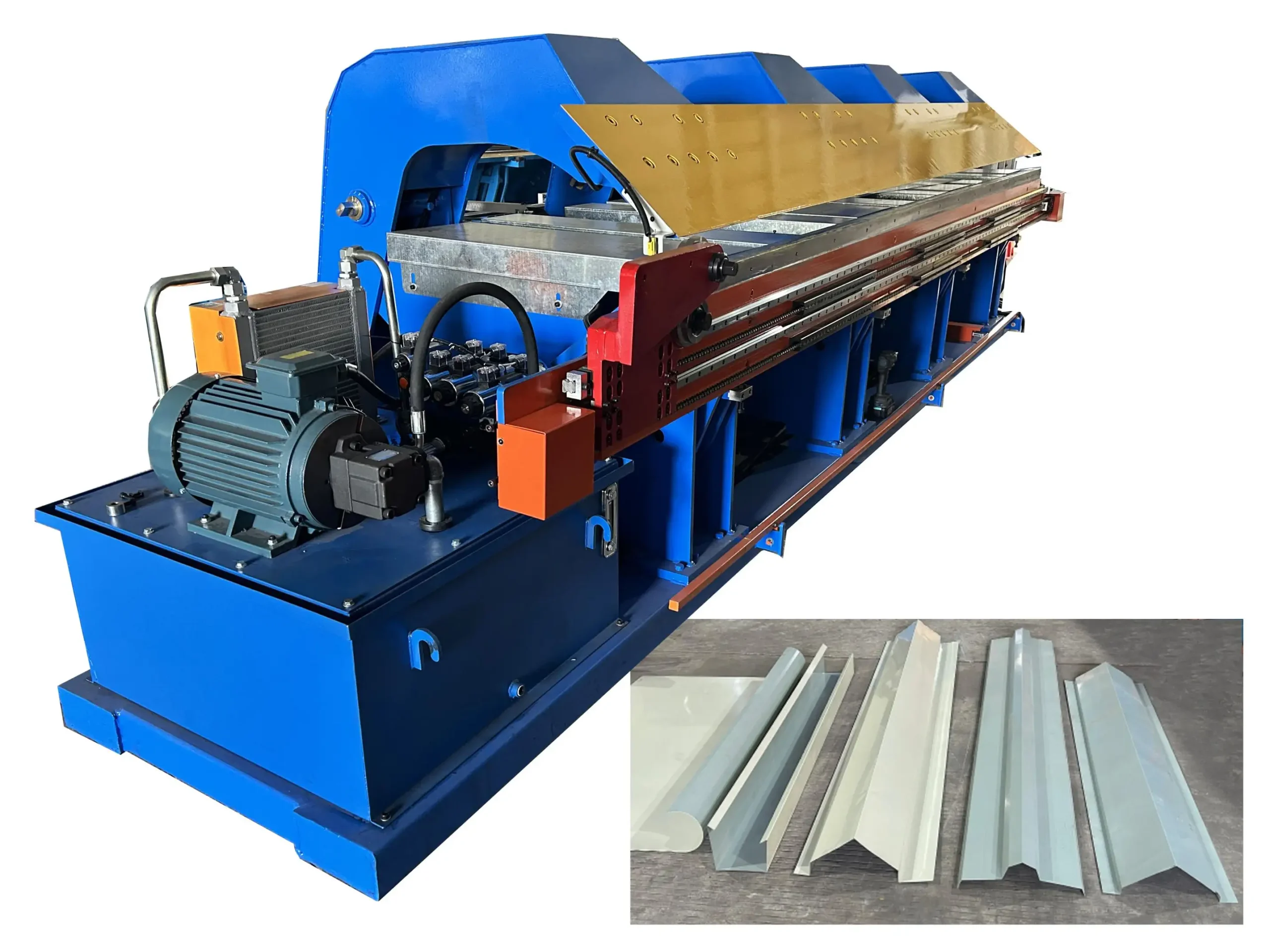

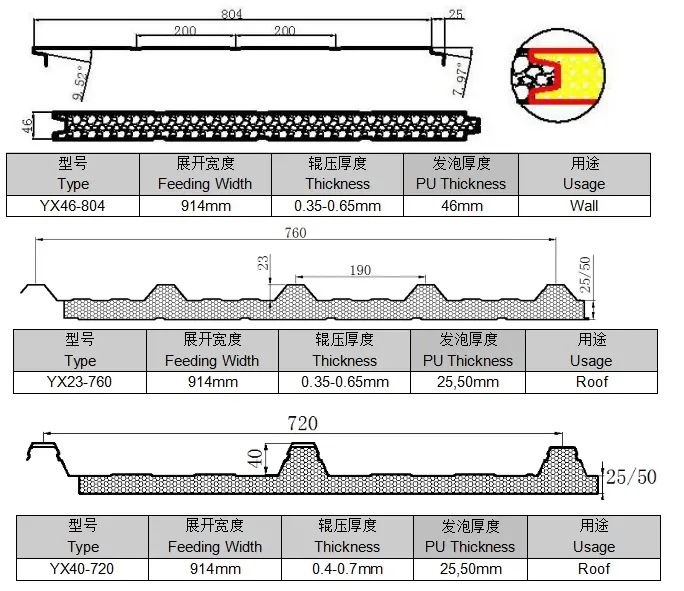

Populære profiler til tag og væg

Løbende video

Komponenter til maskine til sandwichpaneler

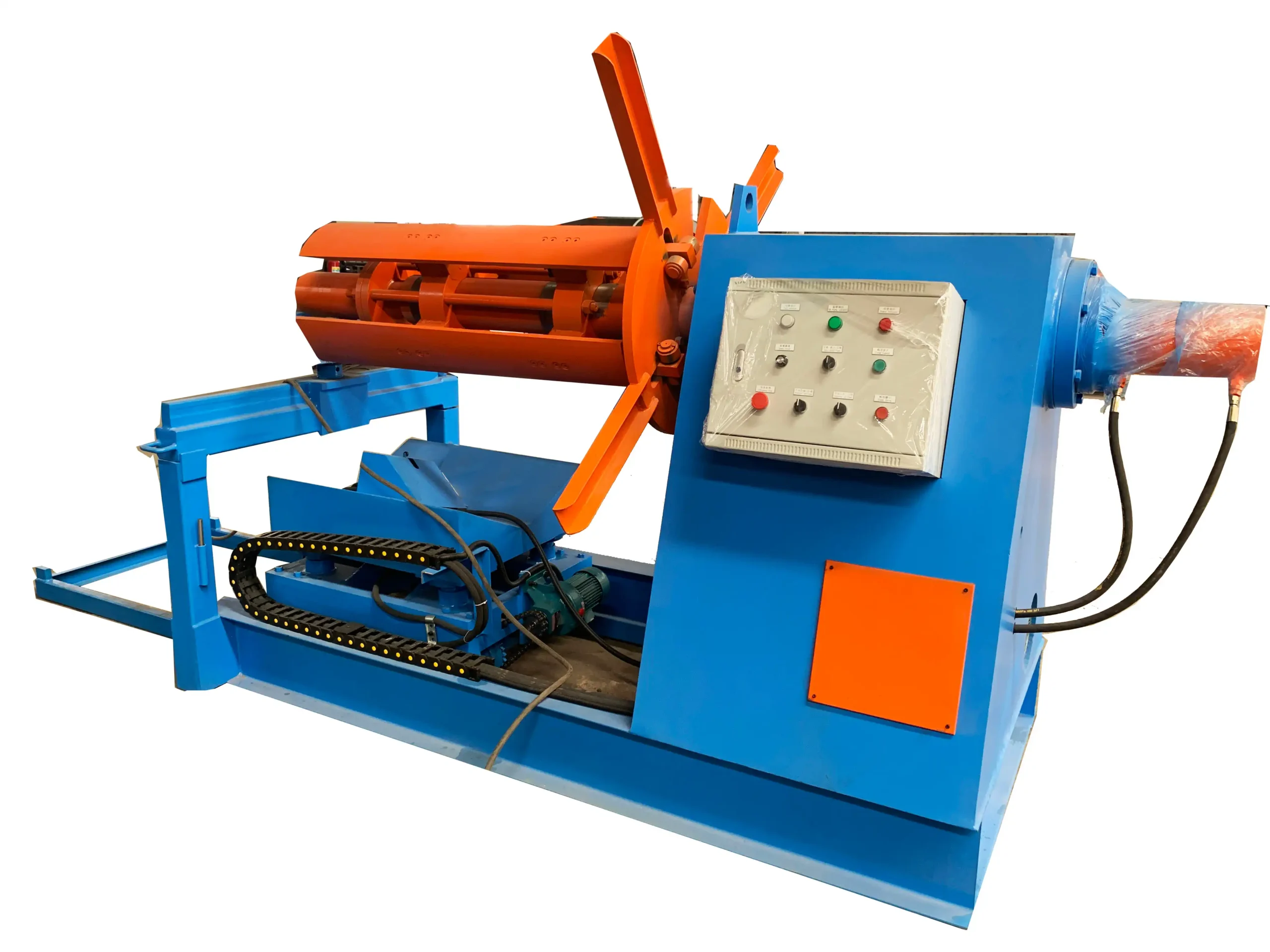

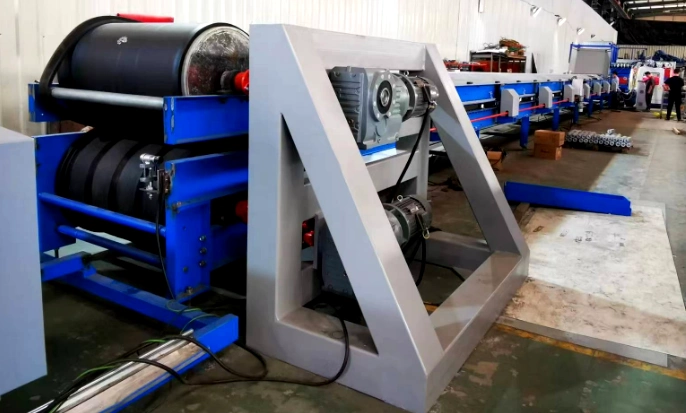

2 sæt 5 tons hydrauliske afrullere med læssevogn

Det øverste og nederste lag i aflæsningsmaskinen er omhyggeligt konstrueret for at sikre en ensartet og stabil materialeforsyning til henholdsvis den øverste og nederste rulleformningsmaskine. Dette dobbeltlagsdesign er afgørende for at opretholde effektiviteten og præcisionen i rulleformningsprocessen. Det øverste lag er specifikt konfigureret til at håndtere og distribuere materialer til den øverste valsemaskine, mens det nederste lag er optimeret til at styre materialestrømmen til den nederste valsemaskine. Denne adskillelse giver mulighed for uafhængig kontrol og justering af materialets tilførselshastighed, hvilket sikrer, at hver rulleformningsmaskine modtager den rette mængde materiale uden afbrydelse eller forsinkelse. Derudover indeholder designet avancerede sensorer og automatiseringssystemer til at overvåge og regulere materialeflowet, hvilket yderligere forbedrer forsyningsprocessens stabilitet og pålidelighed. Denne robuste opsætning forbedrer ikke kun produktionslinjens samlede produktivitet, men minimerer også risikoen for materialestop eller uoverensstemmelser, hvilket fører til slutprodukter af højere kvalitet.

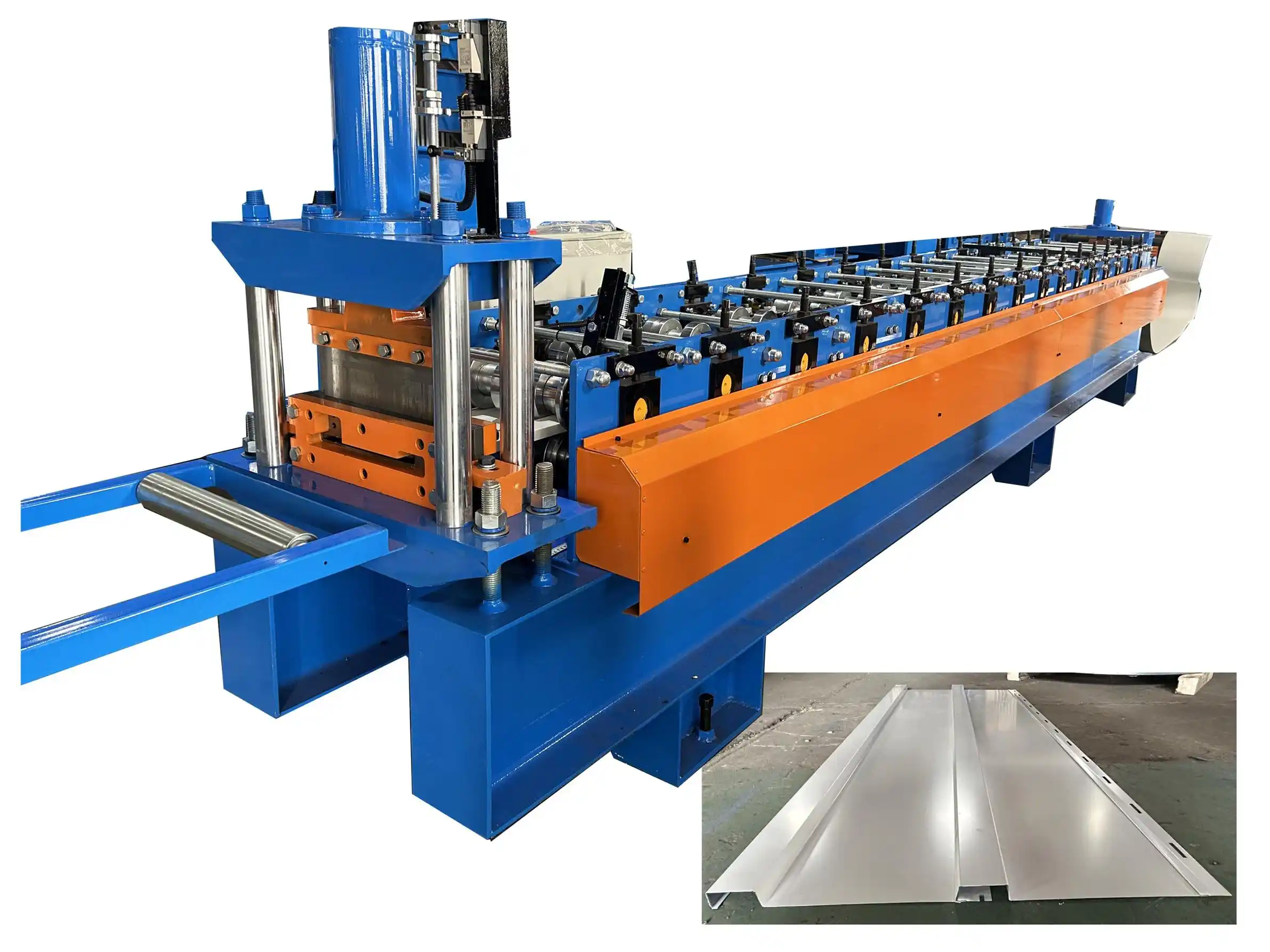

2 sæt rulleformningsmaskiner

Dobbelt rulleformningsmaskine: To afgørende stykker mekanisk udstyr på produktionslinjen er dobbeltformningsmaskinerne. De er afgørende for produktionsprocessen, fordi de sørger for, at råmaterialerne kan formes præcist og effektivt ved hjælp af avanceret teknologi og omhyggeligt design. For at opfylde kravene til produktet bruger formningsmaskinen rulleformning til at omdanne råmaterialerne til forudindstillede størrelser og former.

Udstyrets stabile funktion garanterer varernes ensartethed og overlegne kvalitet ud over at øge produktionseffektiviteten.

1 sæt højtryks PU-skumningssystem

Højtryksskumning: Under højt tryk sprøjtes råmaterialerne (polyol og isocyanat) med høj hastighed gennem blandehovedet, hvilket gør blandingen mere ensartet, reaktionen mere komplet og skumstrukturen mere delikat.

1 sæt pu-værtsmaskine

Længden på PU-hovedrammen er normalt 25 til 30 meter, hvilket bestemmes af tegningerne fra kunden og den krævede skumtykkelse. For bedre at kunne imødekomme kundernes produktionsbehov er udstyret designet under fuld hensyntagen til mangfoldigheden og fleksibiliteten i forskellige produktspecifikationer, så det kan tilpasses forskellige produktionsscenarier.

Vores mainframe anvender et transmissionssystem med gummibælter, som ikke kun sikrer udstyrets stabilitet og effektivitet under drift, men også reducerer maskinens produktionsomkostninger betydeligt. Sammenlignet med traditionelle transmissionsmetoder er gummibælter fremragende til stødabsorbering og slidstyrke, hvilket forlænger udstyrets levetid, reducerer vedligeholdelsesfrekvensen og sparer efterfølgende driftsomkostninger for virksomhederne.

Derudover anvender dette udstyr en højtryksskumningsproces, en avanceret teknologi, der i høj grad forbedrer udnyttelsesgraden af råmaterialer. Under opskumningsprocessen kan højtryk sikre, at opskumningsmidlet blandes fuldt ud med polyuretanråmaterialet for at danne en ensartet og tæt opskumningsstruktur. Dette forbedrer ikke kun produktets styrke og varmeisoleringsevne, men reducerer også effektivt spildet af råmaterialer og reducerer produktionsomkostningerne.

Gennem et sådant design og en sådan proces kan PU-mainframen forbedre produktkvaliteten og samtidig sikre produktionseffektiviteten.

1 Hele sættet af PLC-kontrolsystem

Hele hovedmaskinen består af 3 dele: rulleformningsmaskine, PU-skumningssystem og klippesystem. Hver del har et uafhængigt elektronisk kontrolsystem, og de 3 systemer kan betjenes intelligent online.

1 Flyvende skæresystem

Servomotorisk skæresystem: Skæresystemet bruger en servomotor med høj præcision til at sikre den præcise skæring af polyurethanplader og kan hurtigt, præcist og stabilt skære materialer i forskellige størrelser og krav. Det er også udstyret med en særlig støvopsamler, som er hygiejnisk og smuk.

Anvendelser

Fordele ved højtryksskumning af polyurethan i forhold til lavtryksskumning

Højtryksskumning og lavtryksskumning af polyurethan er to forskellige produktionsmetoder, som har betydelige forskelle i udstyr, proceskontrol, produktkvalitet og anvendelsesområde.

Følgende er de vigtigste fordele ved højtryksskumning af polyuretan i forhold til lavtryksskumning:

—

1. **Blandingseffekt**

- Højtryksskumning**: Under højt tryk sprøjtes råmaterialerne (polyoler og isocyanater) med høj hastighed gennem blandingshovedet, blandingen er mere ensartet, reaktionen er mere komplet, og skumstrukturen er finere.

- Lavtryksskumning**: Råmaterialerne (polyoler og isocyanater) blandes ved omrøring, hvilket er tilbøjeligt til ujævn blanding af råmaterialer, hvilket resulterer i ustabil skumkvalitet.

2. **Højere produktionseffektivitet**.

- **Højtryksskumning**: På grund af den hurtige blandingshastighed, korte reaktionstid og høje produktionseffektivitet er den velegnet til kontinuerlig produktion i stor skala.

- Skumning ved lavt tryk**: Omrøringshastigheden er langsom, og produktionseffektiviteten er relativt lav.

3. **Bedre skumkvalitet**.

- **Højtryksskumning**:

- Skumtæthedsfordelingen er mere ensartet, porestrukturen er finere, og de mekaniske egenskaber (såsom styrke og elasticitet) er bedre.

- Skumoverfladen er glattere, og kvaliteten af udseendet er højere.

- Skummet har en bedre varme- og lydisoleringsevne.

- **Lavtryksskumning**: Det er let at få problemer som ujævne porer og ru overflade.

4. **Højere udnyttelsesgrad af råmaterialer**.

- Højtryksskumning**: Råvaredoseringen er nøjagtig, blandingen er tilstrækkelig, affaldet er mindre, råvareudnyttelsesgraden er høj, og 7-8% af råmaterialerne kan spares sammenlignet med lavtryksskumning.

- Skumning ved lavt tryk**: Råvaredoseringen og blandingsnøjagtigheden er lav, hvilket kan føre til spild af råmaterialer.

5. **Mere præcis proceskontrol**

- **Højtryksskumning**: Udstyret er udstyret med et avanceret kontrolsystem, som nøjagtigt kan justere råmaterialeforholdet, temperaturen, trykket og andre parametre for at sikre en stabil produktkvalitet.

- Lavtryksskumning**: Processtyringen er relativt enkel, parameterjusteringsområdet er begrænset, og produktkvaliteten svinger meget.

6. **Bedre miljøbeskyttelse**

- Højtryksskumning**: På grund af tilstrækkelig blanding og fuldstændig reaktion er udledningen af flygtige organiske forbindelser (VOC) mindre, hvilket er mere miljøvenligt.

- Skumning ved lavt tryk**: Utilstrækkelig blanding kan få de ureagerede råmaterialer til at fordampe, hvilket er mindre miljøvenligt.

7. **Velegnet til komplekst formede produkter**.

- **Højtryksskumning**: På grund af ensartet blanding og god flydeevne er den velegnet til produktion af komplekst formede produkter.

- Skumning ved lavt tryk**: Dårlig flydeevne gør det vanskeligt at opfylde produktionsbehovene for komplekst formede produkter.

Sammenfatning

Skumning af polyuretan med lavt tryk har betydelige fordele med hensyn til blandingseffekt, produktionseffektivitet, skumkvalitet, råmaterialeudnyttelse, proceskontrol osv. og er især velegnet til områder med høje krav til produktydelse og store produktionsskalaer.