Gummiband-Sandwichplattenmaschine Vorteile

Die heutigen Baumaterialien müssen zahlreiche Vorteile aufweisen, wie hohe Festigkeit, geringes Gewicht, einfache Installation, Zuverlässigkeit und Haltbarkeit. Hochdruck-Polyurethan-Hartschaum bietet alle oben genannten Vorteile und weist darüber hinaus hervorragende feuerfeste und wärmeisolierende Eigenschaften auf, weshalb Hochdruck-PU in verschiedenen Bauindustrien wie Kühlhäusern, Kühlschränken, Krankenhäusern, Automobilen, Stadien, Villen, hochwertigen Gebäuden und vielem mehr eingesetzt wird. Die Leistung unserer PU-Produktionslinie hat das fortschrittliche Niveau ähnlicher Produkte sowohl im Inland als auch international erreicht.

Unsere PU-Produktionslinie bietet folgende Vorteile:

- Der Brandschutz erreicht das B2-Niveau.

- Die Isolierleistung entspricht den Normen für Kühlschränke und Kühlhäuser.

- Im Vergleich zu Niederdruckverfahren führt die Hochdrucktechnik zu homogeneren AB-Materialien, besserer Schaumqualität und längerer Lebensdauer.

- Hohe Ausbeute, Einsparung von mehr als 7-9% an Rohstoffen im Vergleich zur Niederdruckschaumproduktion.

- Das Schaumsystem verfügt über eine Selbstreinigungsfunktion, die eine Reinigung des Sprühkopfes überflüssig macht und so die Anwendung und Wartung erleichtert.

- Es wird ein originelles fliegendes Sägesystem eingesetzt, das die Arbeitskosten erheblich reduziert.

- Ein einzigartiger Druckerkennungsschutz sorgt für einen sichereren und stabileren Betrieb der Maschine.

- Optionale Konfigurationen umfassen:

- PU-Platten kombiniert mit Metallplatten und PVC-Papier (Dicke: 18-22mm oder 22-25mm).

- Beide Seiten mit Blechen (Dicke: 25mm & 50mm).

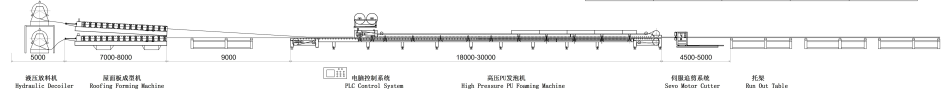

Flussdiagramm

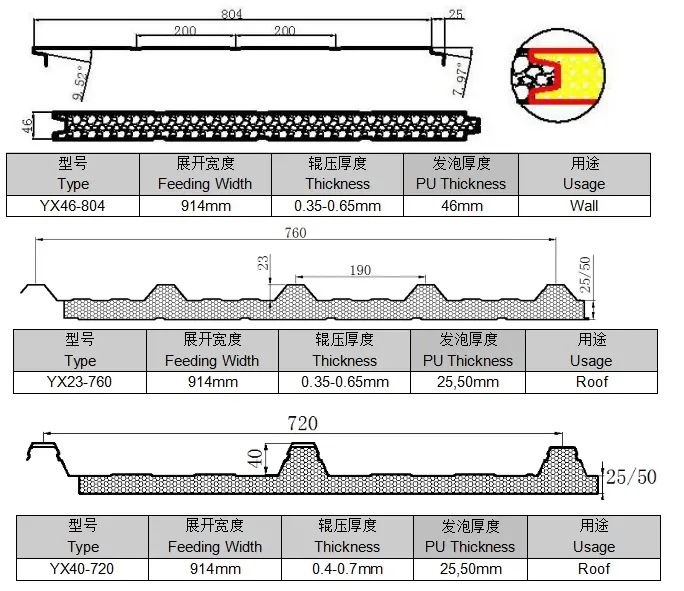

Beliebte Profile für Dach und Wand

Laufendes Video

Komponenten einer Sandwichplattenmaschine

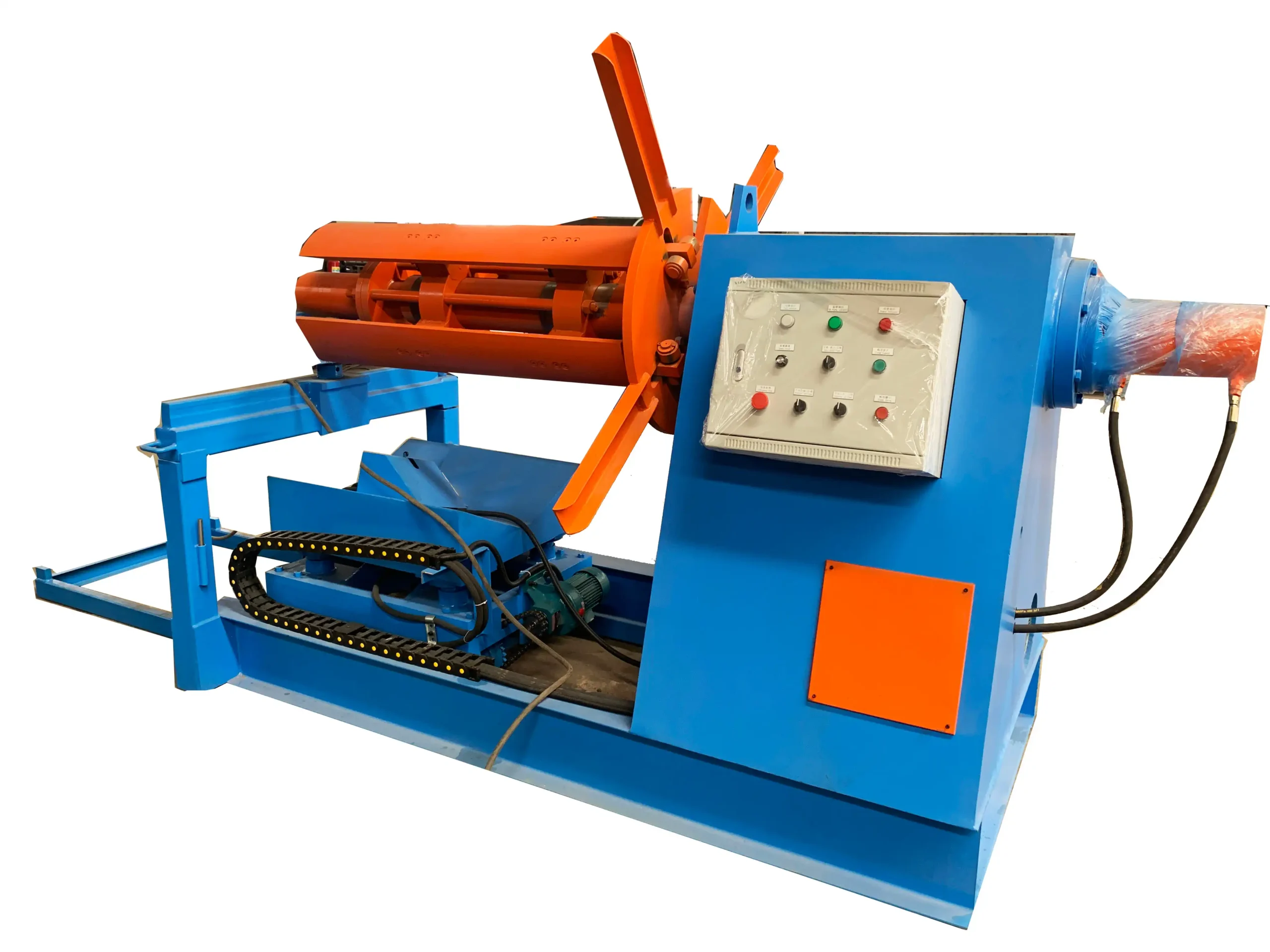

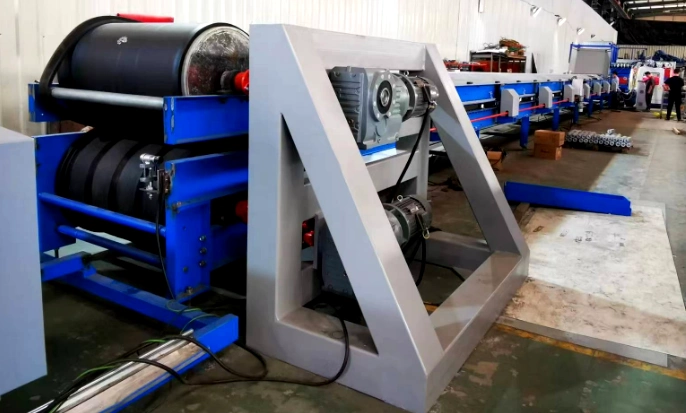

2 Sätze von 5 Tonnen hydraulischen Abrollern mit Ladewagen

Die obere und die untere Schicht der Entlademaschine sind sorgfältig konstruiert, um eine gleichmäßige und stabile Materialzufuhr zu den oberen bzw. unteren Walzprofiliermaschinen zu gewährleisten. Diese zweischichtige Konstruktion ist entscheidend für die Aufrechterhaltung der Effizienz und Präzision des Walzprofilierprozesses. Die obere Schicht ist speziell für die Handhabung und Verteilung des Materials an die obere Walzprofiliermaschine konfiguriert, während die untere Schicht für die Steuerung des Materialflusses an die untere Walzprofiliermaschine optimiert ist. Diese Trennung ermöglicht eine unabhängige Steuerung und Anpassung der Materialzufuhrraten und stellt sicher, dass jede Walzprofiliermaschine ohne Unterbrechung oder Verzögerung die richtige Materialmenge erhält. Darüber hinaus sind in die Konstruktion fortschrittliche Sensoren und Automatisierungssysteme zur Überwachung und Regelung des Materialflusses integriert, was die Stabilität und Zuverlässigkeit des Versorgungsprozesses weiter erhöht. Dieser robuste Aufbau verbessert nicht nur die Gesamtproduktivität der Fertigungslinie, sondern minimiert auch das Risiko von Materialstaus oder Unstimmigkeiten, was zu einer höheren Qualität der Endprodukte führt.

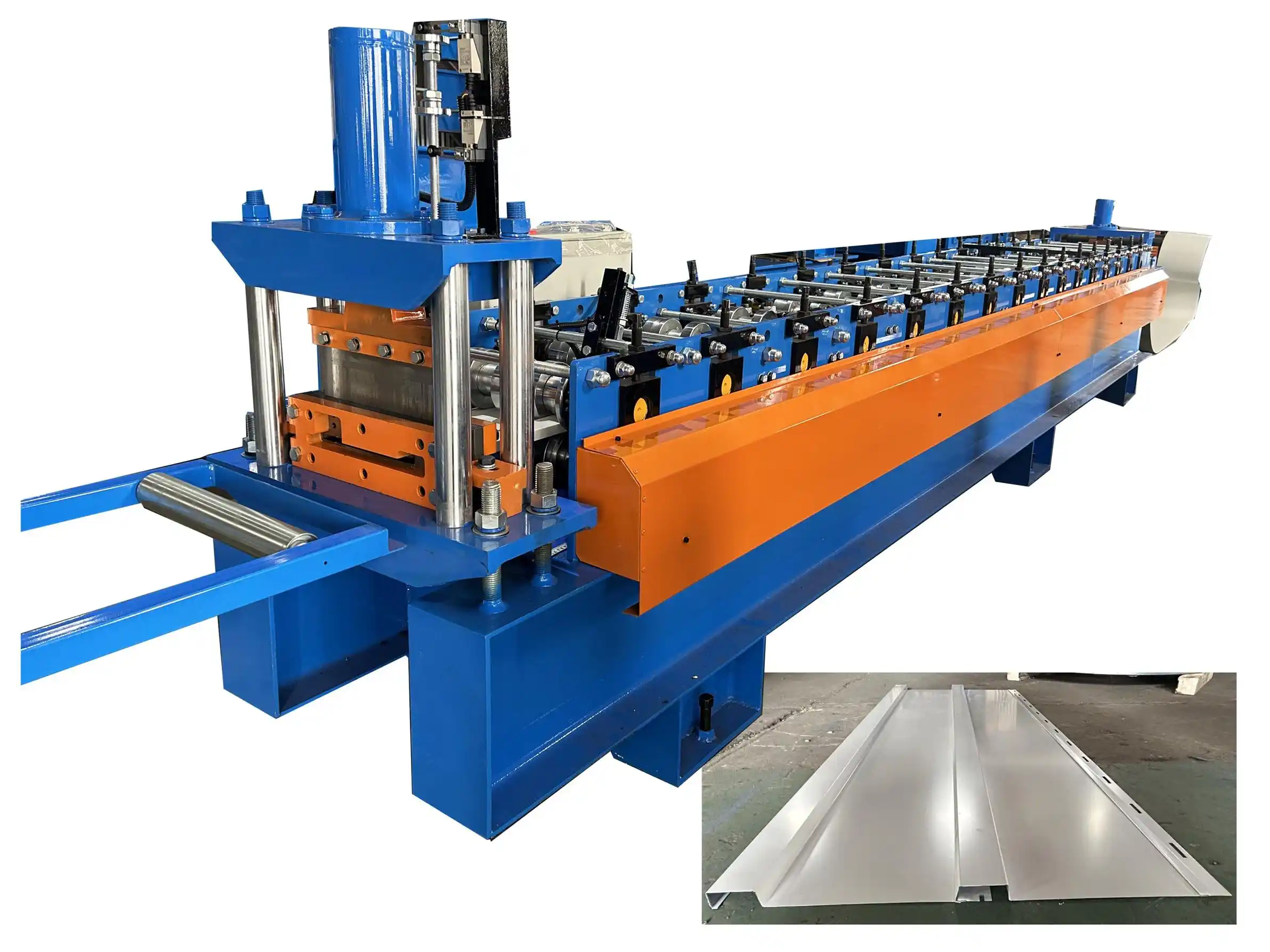

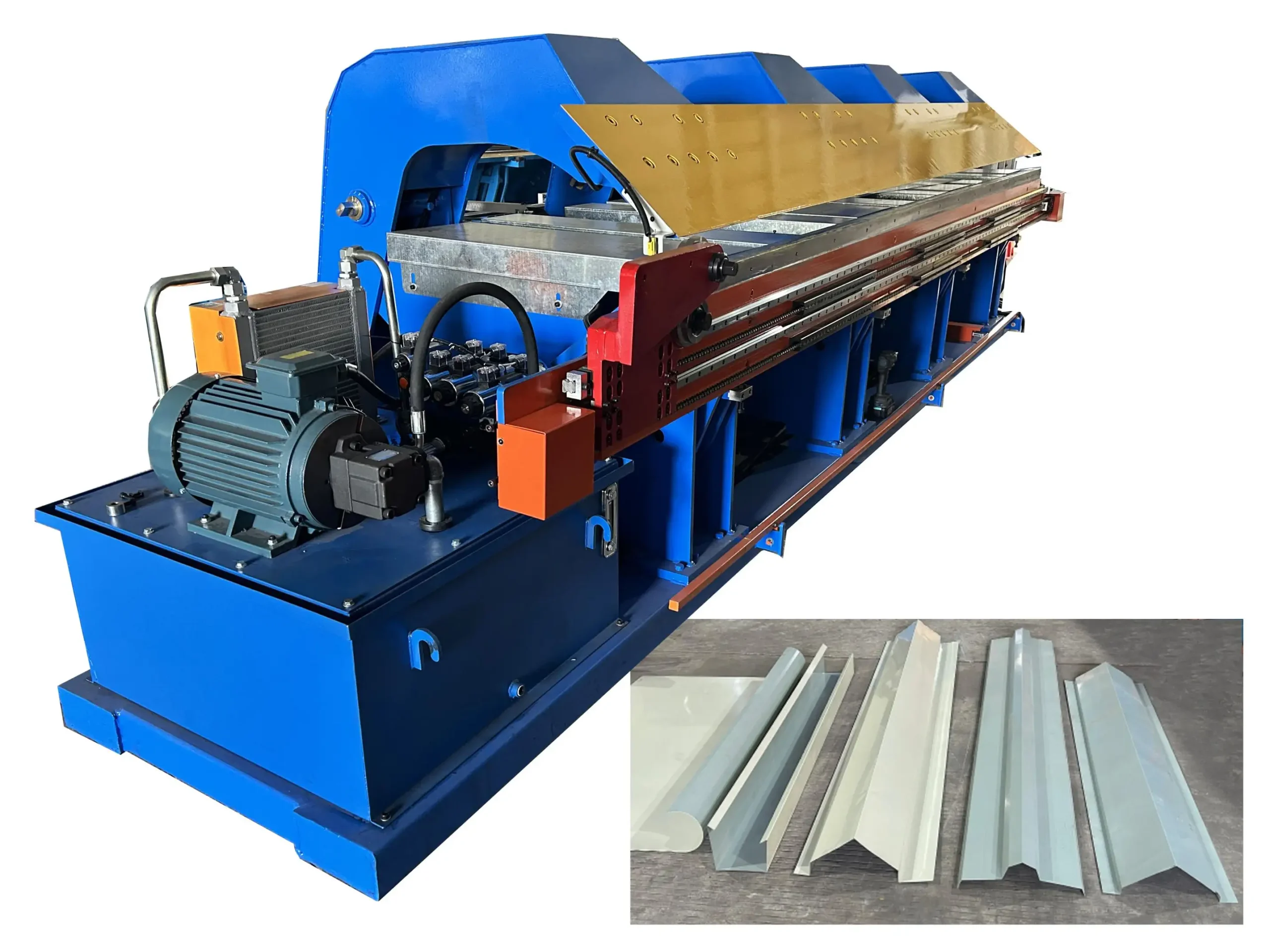

2 Sätze von Walzprofiliermaschinen

Doppelte Walzprofiliermaschine: Zwei wichtige mechanische Ausrüstungen in der Produktionslinie sind die Doppelwalzmaschinen. Sie sind für den Produktionsprozess unverzichtbar, denn sie sorgen dafür, dass die Rohstoffe mit Hilfe modernster Technologie und sorgfältiger Planung präzise und effizient geformt werden können. Um den Anforderungen des Produkts gerecht zu werden, bringt die Umformmaschine das Rohmaterial durch Walzprofilieren in vorgegebene Größen und Formen.

Die konstante Funktionsweise der Geräte garantiert die Gleichmäßigkeit und die hohe Qualität der Waren und erhöht die Effizienz der Produktion.

1 Satz Hochdruck-PU-Schaumsystem

Hochdruck-Schaumbildung: Unter hohem Druck werden die Rohstoffe (Polyol und Isocyanat) mit hoher Geschwindigkeit durch den Mischkopf gesprüht, wodurch die Vermischung gleichmäßiger, die Reaktion vollständiger und die Schaumstruktur feiner wird.

1 Satz pu-Host-Maschinen

Die Länge des PU-Hauptrahmens beträgt in der Regel 25 bis 30 Meter und wird durch die vom Kunden zur Verfügung gestellten Zeichnungen und die erforderliche Schaumstoffdicke bestimmt. Um den Produktionsanforderungen der Kunden besser gerecht zu werden, wurde die Anlage unter Berücksichtigung der Vielfalt und Flexibilität der verschiedenen Produktspezifikationen entwickelt, so dass sie sich an verschiedene Produktionsszenarien anpassen kann.

Unser Hauptrahmen ist mit einem Gummiriemenantriebssystem ausgestattet, das nicht nur die Stabilität und Effizienz der Anlage während des Betriebs gewährleistet, sondern auch die Herstellungskosten der Maschine erheblich senkt. Im Vergleich zu herkömmlichen Übertragungsmethoden sind Gummiriemen hervorragend stoßdämpfend und verschleißfest, wodurch die Lebensdauer der Ausrüstung verlängert, die Wartungshäufigkeit reduziert und die Betriebskosten für Unternehmen gesenkt werden.

Darüber hinaus verwendet diese Anlage ein Hochdruck-Schäumverfahren, eine fortschrittliche Technologie, die den Nutzungsgrad der Rohstoffe erheblich verbessert. Während des Schäumungsprozesses kann der hohe Druck sicherstellen, dass der Schaumbildner vollständig mit dem Polyurethan-Rohstoff vermischt wird, um eine gleichmäßige und dichte Schaumstruktur zu bilden. Dadurch werden nicht nur die Festigkeit und die Wärmedämmleistung des Produkts verbessert, sondern auch die Rohstoffverschwendung und die Produktionskosten wirksam verringert.

Durch ein solches Design und Verfahren kann der PU-Mainframe die Produktqualität verbessern und gleichzeitig die Produktionseffizienz sicherstellen.

1 Kompletter Satz PLC-Steuerungssystem

Die gesamte Hauptmaschine besteht aus 3 Teilen: Rollformmaschine, PU-Schaumsystem und Schersystem. Jeder Teil hat ein unabhängiges elektronisches Steuerungssystem, und die 3 Systeme können intelligent online betrieben werden.

1 Fliegendes Schneidsystem

Schneidesystem mit Servomotor: Das Schneidesystem verwendet einen hochpräzisen Servomotor, um das präzise Schneiden von Polyurethanplatten zu gewährleisten, und kann schnell, genau und stabil Materialien verschiedener Größen und Anforderungen schneiden. Es ist auch mit einem speziellen Staubabscheider ausgestattet, der hygienisch und schön ist.

Anwendungen

Vorteile des Polyurethan-Hochdruckschäumens gegenüber dem Niederdruckschäumen

Das Polyurethan-Hochdruckschäumen und das Niederdruckschäumen sind zwei verschiedene Produktionsverfahren, die sich in Bezug auf Ausrüstung, Prozesssteuerung, Produktqualität und Anwendungsbereich erheblich unterscheiden.

Im Folgenden werden die wichtigsten Vorteile des Polyurethan-Hochdruckschäumens gegenüber dem Niederdruckschäumen genannt:

—

1. **Mischeffekt**

- **Hochdruckschäumung**: Unter hohem Druck werden die Rohstoffe (Polyole und Isocyanate) mit hoher Geschwindigkeit durch den Mischkopf gesprüht, die Vermischung ist gleichmäßiger, die Reaktion ist vollständiger und die Schaumstruktur ist feiner.

- **Niederdruckschäumung**: Die Rohstoffe (Polyole und Isocyanate) werden durch Rühren gemischt, was zu einer ungleichmäßigen Vermischung der Rohstoffe und damit zu einer instabilen Schaumqualität führen kann.

2. **Höhere Produktionseffizienz**

- **Hochdruck-Schäumen**: Aufgrund der schnellen Mischgeschwindigkeit, der kurzen Reaktionszeit und der hohen Produktionseffizienz ist es für die kontinuierliche Produktion in großem Maßstab geeignet.

- **Niederdruck-Schaumbildung**: Die Rührgeschwindigkeit ist langsam und die Produktionsleistung ist relativ gering.

3. **Bessere Schaumstoffqualität**

- **Hochdruckschäumen**:

- Die Schaumstoffdichte ist gleichmäßiger verteilt, die Porenstruktur ist feiner, und die mechanischen Eigenschaften (wie Festigkeit und Elastizität) sind besser.

- Die Schaumstoffoberfläche ist glatter und die Qualität des Aussehens ist höher.

- Der Schaumstoff hat eine bessere Wärme- und Schalldämmleistung.

- **Niederdruck-Schäumen**: Probleme wie ungleichmäßige Poren und eine raue Oberfläche sind leicht zu erkennen.

4. **Höhere Rohstoffauslastung**

- **Hochdruckschäumung**: Die Rohstoffdosierung ist genau, die Vermischung ist ausreichend, der Abfall ist geringer, die Rohstoffausnutzung ist hoch, und 7-8% der Rohstoffe können im Vergleich zum Niederdruckschäumen eingespart werden.

- **Schäumen unter niedrigem Druck**: Die Dosier- und Mischgenauigkeit des Rohmaterials ist gering, was zu Rohstoffabfällen führen kann.

5. **Präzisere Prozesssteuerung**

- **Hochdruck-Schäumen**: Die Anlage ist mit einem fortschrittlichen Kontrollsystem ausgestattet, das das Rohstoffverhältnis, die Temperatur, den Druck und andere Parameter genau einstellen kann, um eine stabile Produktqualität zu gewährleisten.

- **Niederdruckschäumen**: Die Prozesssteuerung ist relativ einfach, der Einstellbereich der Parameter ist begrenzt, und die Produktqualität schwankt stark.

6. **Besserer Schutz der Umwelt**

- **Hochdruckschäumung**: Aufgrund der ausreichenden Vermischung und der vollständigen Reaktion sind die Emissionen flüchtiger organischer Verbindungen (VOC) geringer, was die Umwelt schont.

- **Schäumen bei niedrigem Druck**: Eine unzureichende Durchmischung kann dazu führen, dass sich die nicht umgesetzten Rohstoffe verflüchtigen, was weniger umweltfreundlich ist.

7. **Geeignet für komplex geformte Produkte**

- **Hochdruckschäumen**: Aufgrund der gleichmäßigen Vermischung und der guten Fließfähigkeit ist es für die Herstellung komplex geformter Produkte geeignet.

- **Schäumen bei niedrigem Druck**: Schlechte Fließfähigkeit erschwert die Herstellung komplex geformter Produkte.

Zusammenfassung

Das Schäumen von Polyurethan mit niedrigem Druck hat erhebliche Vorteile in Bezug auf Mischeffekt, Produktionseffizienz, Schaumqualität, Rohstoffausnutzung, Prozesssteuerung usw. und eignet sich besonders für Bereiche mit hohen Anforderungen an die Produktleistung und großen Produktionsmengen.