High Pressure Steel Belt Sandwich Panel Line Advantages

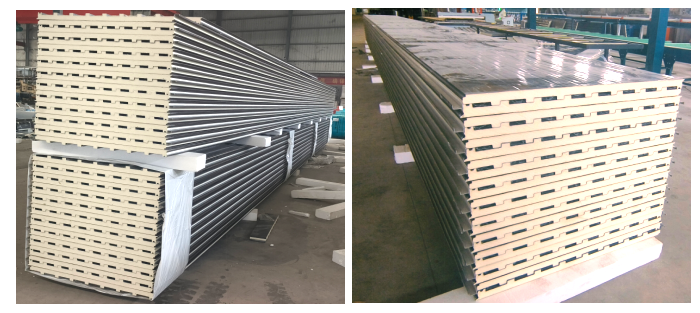

Modern construction demands materials that are **strong, lightweight, easy to install, reliable, and durable**. High-pressure rigid polyurethane (PU) foam meets all these requirements while offering **exceptional fire resistance and thermal insulation**, making it ideal for applications such as:

Cold storage & refrigeration

Hospitals & healthcare facilities

Automotive manufacturing

Stadiums & large-scale structures

Villas & high-end buildings

Our high-pressure PU production line** delivers superior performance, matching global industry standards with the following advantages:

**Key Benefits:**

1. **Fire Resistance** – Complies with **B2-grade fireproofing** standards.

2. **Thermal Insulation** – Achieves refrigeration/cold-storage-level efficiency.

3. **Superior Foam Quality** – High-pressure mixing ensures **homogeneous AB material distribution**, enhancing foam consistency and **extending service life**.

4. **Cost Efficiency** – **7–9% raw material savings** vs. low-pressure systems.

5. **Self-Cleaning System** – Nozzles require **no manual cleaning**, reducing maintenance effort.

6. **Automated Flying Saw Cutting** – Minimizes labor costs with precision cutting.

7. **Safety Assurance** – Patented **pressure detection protection** for stable, safe operation.

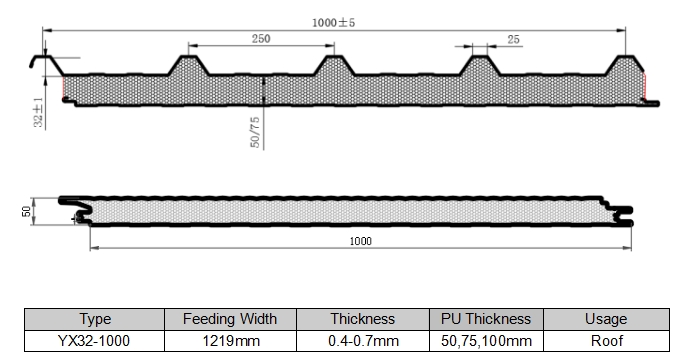

8. **Customizable Options** – Available with **dual-sided metal cladding** (thickness: **50mm, 70mm, 100mm**).

### **Why Choose Our PU Line?**

By integrating **advanced automation, material efficiency, and stringent safety controls**, our system optimizes productivity while ensuring long-term durability—making it the **preferred choice for high-performance insulation solutions worldwide**.

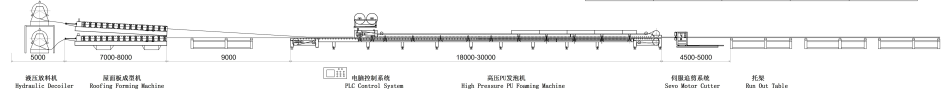

Flussdiagramm

Beliebte Profile für Dach und Wand

Laufendes Video

Komponenten einer Sandwichplattenmaschine

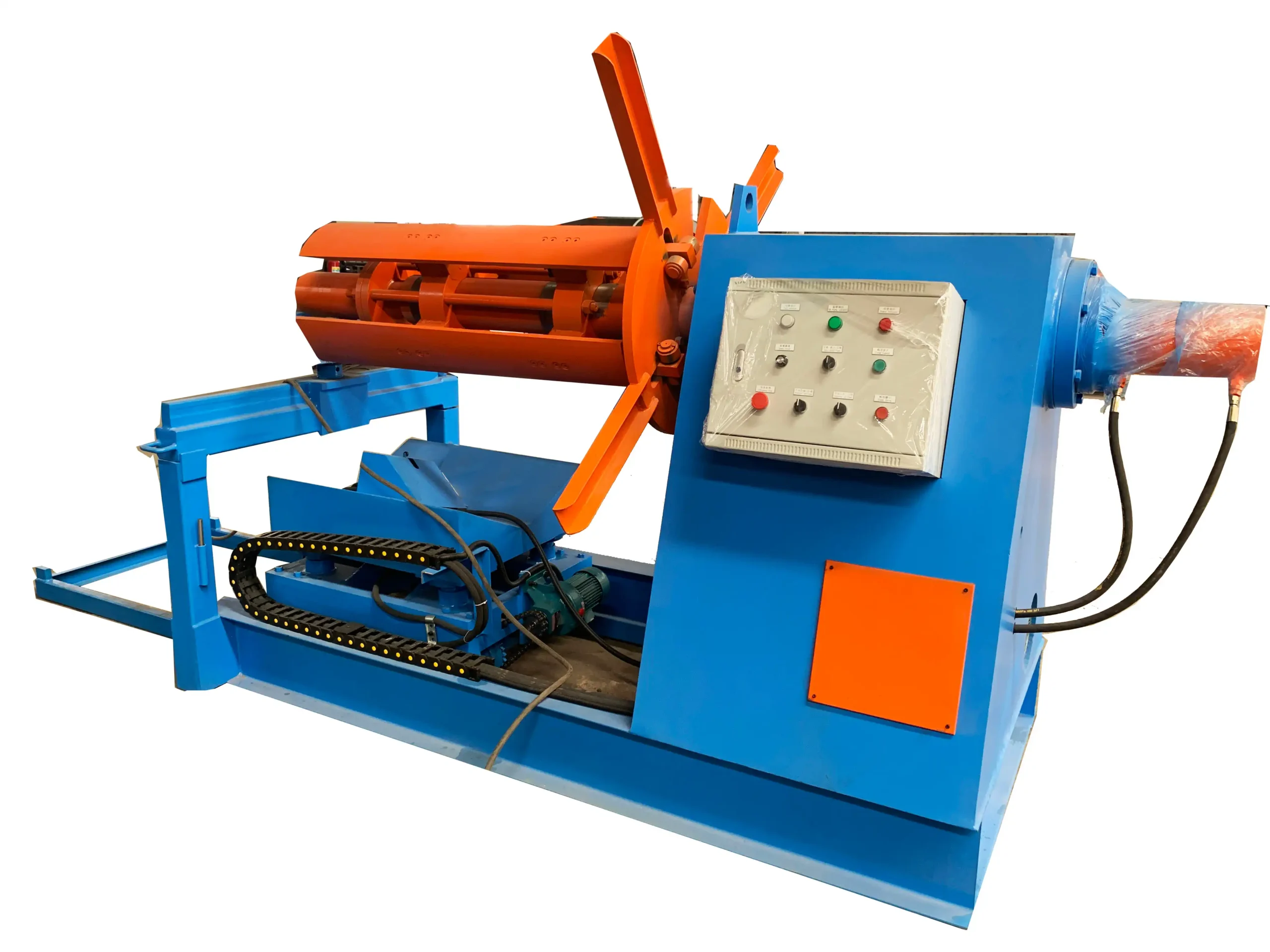

2 Sätze von 5 Tonnen hydraulischen Abrollern mit Ladewagen

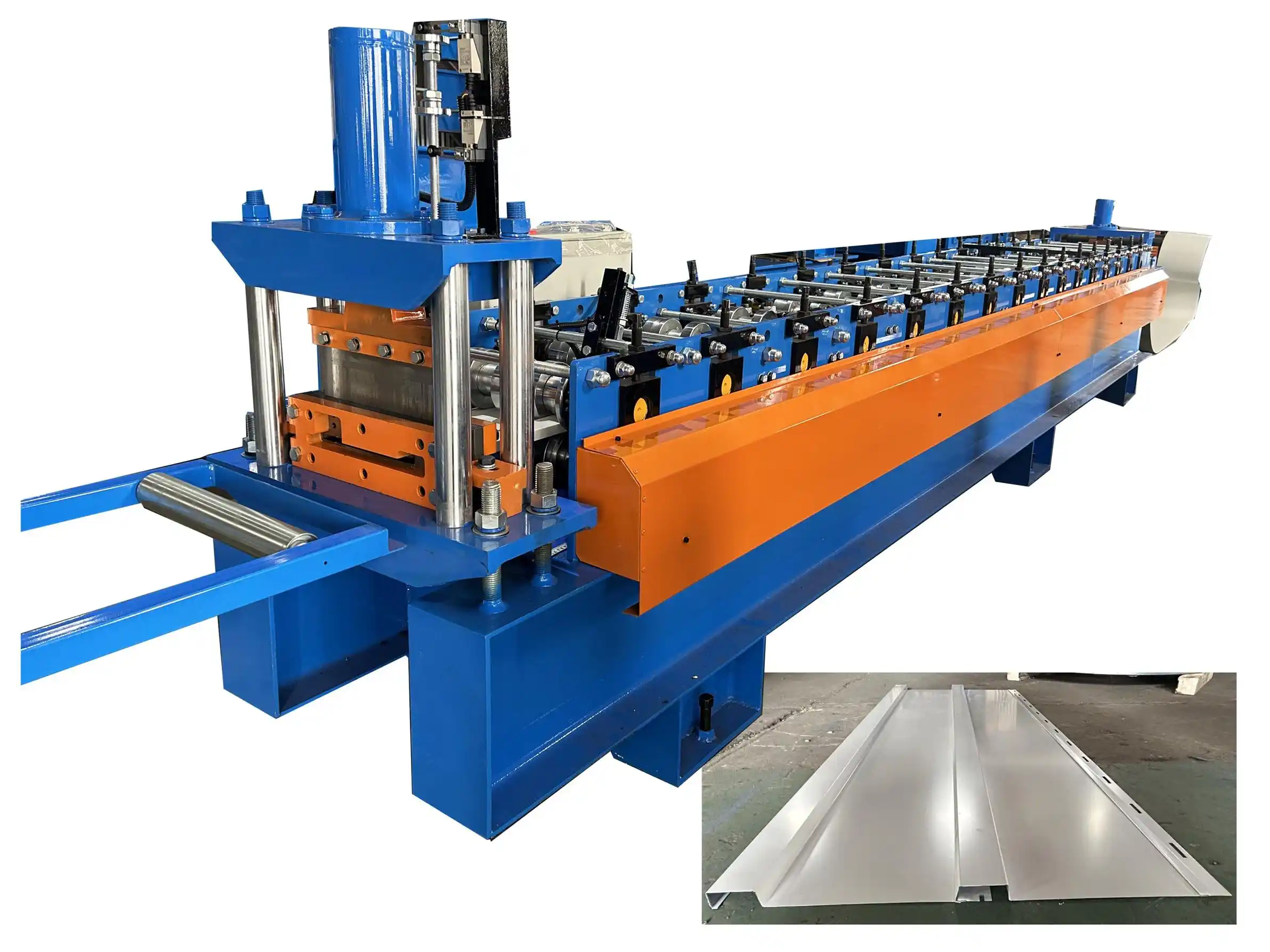

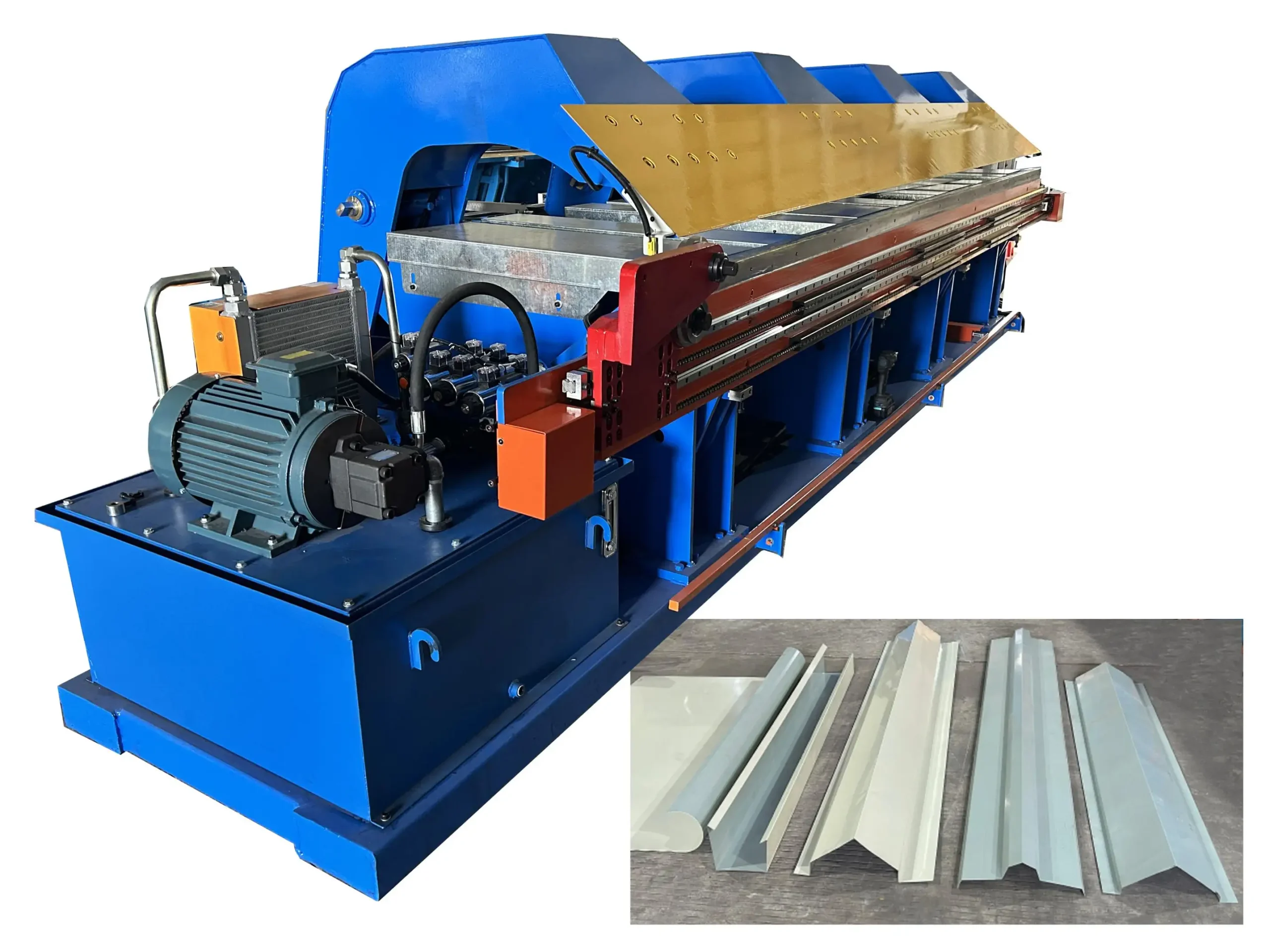

2 Sätze von Walzprofiliermaschinen

Double Roll Forming Machine – Precision & Efficiency for Your Production Line

Among the core components of the production line, the double roll forming machine plays a critical role in ensuring synchronous, precise, and efficient material shaping. This advanced equipment processes raw materials into predefined dimensions and profiles using high-precision roll forming technology, meeting strict product specifications.

1 Satz Hochdruck-PU-Schaumsystem

**Prinzip und Vergleich des Hochdruckschäumens und des Niederdruckschäumens von Polyurethan**

1. Niederdruckschäumen

Das Prinzip:

Mechanisches Mischen: Mischen Sie Material A (Isocyanat) und Material B (Polyol + Additive) durch langsames Rühren (200-1000 U/min) und spritzen Sie sie durch Schwerkraft oder geringen Druck in die Form.

Chemische Reaktion: Isocyanat (-NCO) reagiert mit Polyol (-OH) zu Polyurethan, begleitet von der Bildung von CO₂-Blasen (Schaumbildner-Effekt).

Merkmale:

- Die Mischgenauigkeit ist gering, und Probleme wie ungleichmäßige Blasenbildung und uneinheitliche Dichte sind vorprogrammiert.

2. Hochdruck-Schaumbildung

Das Prinzip:

High-pressure impact mixing: A and B materials are accurately measured under high pressure (100-200 bar) and instantly mixed (mixing time <1ms) by high-precision collision mixing heads.

-Zerstäubungsmischung: Durch den hohen Druck werden die Rohstoffe zerstäubt, um eine gleichmäßige Mischung auf molekularer Ebene zu gewährleisten.

Die wichtigsten Vorteile des Hochdruckschäumens:

1. Gleichmäßigere Durchmischung und feinere Poren

- Die Hochdruckzerstäubung kann tote Zonen reduzieren und Defekte vermeiden, die durch ungemischte Materialien (wie Klumpen und ungleichmäßige Blasen) verursacht werden.

2. Höhere Produktionseffizienz

- Geeignet für die automatisierte kontinuierliche Produktion.

3. Weniger Materialabfall

- Der Mischkopf ist selbstreinigend, mit einer Restmenge von <0,1%, was den Rohstoffverlust reduziert und im Vergleich zum Niederdruckschäumen 7-9% an Rohstoffen einsparen kann.

4. Bessere Produktleistung

- Die Porenstruktur ist gleichmäßiger.

Die Hochdruckschaumtechnologie ist der Niederdruckschaumtechnologie in Bezug auf Mischgenauigkeit, Produktionseffizienz und Produktleistung überlegen und eignet sich besonders für die High-End-Fertigung.

1 Satz pu-Host-Maschinen

Die Länge des PU-Hauptrahmens beträgt in der Regel 25 bis 30 Meter und wird durch die vom Kunden zur Verfügung gestellten Zeichnungen und die erforderliche Schaumstoffdicke bestimmt. Um den Produktionsanforderungen der Kunden besser gerecht zu werden, wurde die Anlage unter Berücksichtigung der Vielfalt und Flexibilität der verschiedenen Produktspezifikationen entwickelt, so dass sie sich an verschiedene Produktionsszenarien anpassen kann.

Unser Hauptrahmen ist mit einem Gummiriemenantriebssystem ausgestattet, das nicht nur die Stabilität und Effizienz der Anlage während des Betriebs gewährleistet, sondern auch die Herstellungskosten der Maschine erheblich senkt. Im Vergleich zu herkömmlichen Übertragungsmethoden sind Gummiriemen hervorragend stoßdämpfend und verschleißfest, wodurch die Lebensdauer der Ausrüstung verlängert, die Wartungshäufigkeit reduziert und die Betriebskosten für Unternehmen gesenkt werden.

1 Kompletter Satz PLC-Steuerungssystem

Die gesamte Hauptmaschine besteht aus 3 Teilen: Rollformmaschine, PU-Schaumsystem und Schersystem. Jeder Teil hat ein unabhängiges elektronisches Steuerungssystem, und die 3 Systeme können intelligent online betrieben werden.

1 Fliegendes Schneidsystem

Servo motor cutting system

1 Pneumatic Stacker

- Grab Length: 1.5-12m

- Grab Width: 930-1160mm

- Maximum Grab Weight: 500kg

- Automatic Flip

- Fully Automatic Computer Control

1 Wrapping Packaging Machine

- Packaging Dimensions: 1200 x 1000

- Product Weight: 2 tons

- Packaging Material: Stretch Film

- Stretch Film Dimensions: Width 500mm, Diameter within 250mm

- Stretch Film Core Inner Diameter: 75mm

- Packaging Method: Horizontal Conveyor Rotary Packaging

- Film Loading Method: Ring Drives Mold Rotation

- Conveyor and Ring Speeds Adjustable by Frequency Converter

- Roller Length: 10 meters for both front and rear ends of the wrapping machine

Anwendungen