La profileuse pour planchers est un équipement mécanique hautement spécialisé utilisé pour fabriquer des planchers de construction. Les planchers, souvent appelés panneaux de plancher, sont essentiels aux systèmes de planchers de construction. Il transfère les charges dynamiques et statiques du plancher à la structure de soutien du bâtiment.

Principe de fonctionnement de la profileuse pour planchers

- Préparation des matières premières : Il faut d'abord préparer les plaques d'acier, les barres d'acier ou d'autres matériaux composites pour les revêtements de sol.

- Moulage : Sous haute pression et sous un contrôle minutieux, les matières premières sont introduites dans les rouleaux ou les moules de la calandreuse pour former des revêtements de sol qui répondent aux critères de conception.

- Cisaillement et poinçonnage : les planches de plancher formées sont cisaillées à la longueur et à la largeur voulues. Des trous sont également percés sur la planche pour faciliter l'installation et la fixation.

- Inspection de la qualité et emballage : Les revêtements de sol sont examinés pour vérifier qu'ils satisfont aux normes. L'emballage pour le transport et le stockage suit l'inspection.

Avantages de la machine à calandrer les revêtements de sol

- La fabrication mécanisée est plus efficace et réduit les coûts de main-d'œuvre.

- Haute précision : La conception et le contrôle du moule garantissent l'exactitude de la taille et de la forme du plancher.

- Forte adaptabilité : Les planchers peuvent être fabriqués pour répondre aux exigences de la construction.

- Économies d'énergie et protection de l'environnement : L'optimisation du processus de production et du système de contrôle permet de réduire la consommation d'énergie et les déchets.

- Les machines à calandrer les planchers ont considérablement augmenté l'efficacité et la qualité de la fabrication des planchers dans le secteur de la construction, garantissant ainsi la sécurité, la stabilité et l'efficacité du système de plancher du bâtiment.

Profils de la machine à fabriquer les revêtements de sol

Les machines à plancher produisent une variété de profils, qui sont principalement classés en fonction de la forme de leur section transversale et de leur fonction.

Paramètres techniques de la machine

| Non. | Objet | Paramètres |

| 1 | Taille de la machine | 11000*2200*1600mm |

| 2 | Poids de la machine | 11000kg |

| 3 | Puissance de la machine | 18,5 kW |

| 4 | Moteur hydraulique | 3,7 kW |

| 5 | Vitesse du rouleau | 0-18m/min |

| 6 | Stations de roulage | 22 |

| 7 | Matériau du rouleau | 45#Steel |

| 8 | Largeur effective | personnalisé |

| 9 | Largeur d'alimentation | 1219mm |

| 10 | Tension | 380V 50Hz 3PH/personnalisé |

| 11 | Epaisseur du matériau | 0,7-1,2 mm/personnalisé |

| 12 | Système de contrôle | Schneider/Delta/Personnalisé |

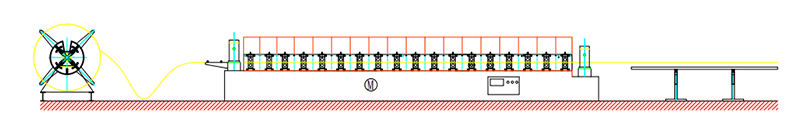

Flux de travail

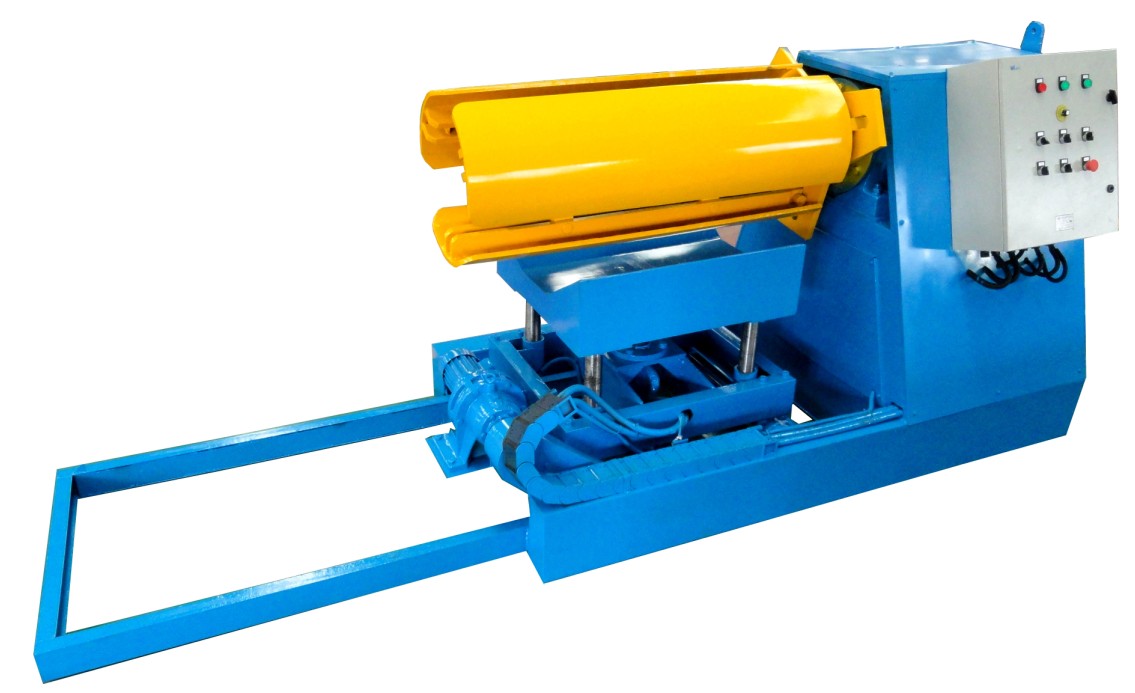

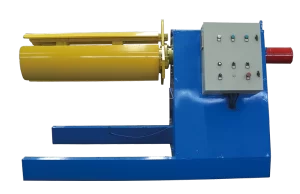

- Dérouleur : La dérouleuse est la partie initiale de la ligne de production et est principalement chargée de dérouler la matière première en bobines (par exemple, les plaques d'acier, les plaques d'aluminium, etc.) afin de fournir une matière première plate et continue pour les étapes de traitement ultérieures.

- Guides d'alimentation : Les guides d'alimentation reçoivent la matière première déroulée par le dérouleur et la guident avec précision vers l'unité de traitement suivante. Cette étape prépare la matière première à la transformation en assurant un transport et une mise en place sans faille.

- Dispositif de prédécoupe en option : L'unité de prédécoupe (en option) coupe ou allonge le matériau brut avant qu'il n'entre dans le système de formage par rouleaux. Cette procédure permet de réduire les déchets et de garantir la précision des dimensions du produit.

- Système de profilage : Le système de formage par rouleaux est le cœur de la ligne de production et se compose de plusieurs rouleaux qui sont contrôlés et réglés avec précision pour presser progressivement la matière première dans la forme et la taille souhaitées. Les systèmes de profilage utilisent plusieurs galets de formes et de fonctions différentes pour réaliser des opérations de profilage complexes.

Au cours de cette étape, les matières premières sont pressées à travers les espaces entre les rouleaux pour former une variété de formes complexes, y compris des feuilles et des panneaux ondulés. La qualité et les performances du produit dépendent de la conception du système de profilage et de la précision du contrôle. - Dispositif de coupe arrière hydraulique : Le dispositif de post-coupe hydraulique est responsable de la coupe précise du produit formé après le système de profilage. Ce processus garantit que la longueur et les dimensions du produit sont conformes à ce qui était prévu et réduit les déchets de coupe.

Les machines hydrauliques de post-coupe utilisent des méthodes et des équipements de coupe précis pour obtenir une coupe uniforme. - Racks de sortie : Le rack de sortie est la dernière partie de la ligne de production qui reçoit le produit coupé par l'unité de post-coupe hydraulique et l'empile proprement ou le transporte vers son emplacement désigné. Cette étape conclut proprement la fabrication.

Composition de la machine de pose de revêtements de sol

Comprend plusieurs pièces essentielles pour une fabrication rapide et précise de lames de parquet. Les principaux composants de la machine à plancher peuvent être résumés comme suit sur la base de vos informations :

- Le système d'alimentation transporte les plaques d'acier déroulées de la dérouleuse à la zone de traitement de manière régulière et constante.

Les rails de guidage de l'alimentation améliorent la stabilité et la précision de la matière première tout au long du transport.

- Si nécessaire, un couteau hydraulique de prédécoupe est utilisé pour préparer les matières premières pour le système de formage.

Précision de coupe et stabilité grâce à l'entraînement hydraulique.

- Le rouleau de la machine à plancher est l'élément clé qui presse les matières premières pour leur donner la forme souhaitée.

L'acier à roulement GCr15 de haute qualité est tourné CNC, traité thermiquement et chromé dur sur le rouleau pour augmenter la résistance à l'usure et la durée de vie.

- Le couteau de formage, fabriqué en acier moulé Cr12 de haute qualité et traité thermiquement, est un élément essentiel du système de formage.

La formation du plancher est précise à l'aide d'un couteau et d'un rouleau de formage.

- Le système de contrôle PLC supervise le fonctionnement de la machine, y compris l'alimentation, la coupe, le façonnage et d'autres fonctions.

Les systèmes de contrôle PLC sont simples à utiliser et régulent avec précision les actions des machines afin d'augmenter l'efficacité de la production et la qualité des produits.

- Le dérouleur manuel est utilisé pour réguler manuellement la contraction et l'arrêt du trou intérieur de la bobine d'acier afin de déplier les matières premières sans alimentation électrique.

Diamètre intérieur de la bobine : 480mm±30mm, largeur d'alimentation maximale : 1250mm, et capacité : 5 tonnes

Dévidoir hydraulique de 5 tonnes : Choisissez une variante avec ou sans voiture et personnalisez-la pour la fabrication. La dérouleuse à commande hydraulique permet de déplier les matières premières de manière plus fiable.

Le châssis, fabriqué en acier de forme 300#H, assure la stabilité et la capacité de charge de la machine.

- Capacité de production efficace : Notre machine à plancher est fabriquée à partir d'acier à haute résistance et subit un traitement minutieux et un traitement thermique pour une résistance et une durabilité maximales. Cela permet d'améliorer l'efficacité de la fabrication et de réduire les délais de construction.

- Nous utilisons un système de contrôle informatique PLC, une machine à dérouler manuelle, une machine principale de formage, un cutter hydraulique, un système de contrôle électronique et un système hydraulique pour assurer un contrôle précis du processus de fabrication.

- L'interface est simple et directe, ce qui rend son utilisation facile et sûre. Elle est également pratique et rapide. Après une formation de base, les opérateurs peuvent commencer à utiliser l'appareil rapidement. L'équipement est doté de mécanismes de sécurité qui protègent les opérateurs et minimisent les accidents de fabrication.

- Nous mettons l'accent sur l'efficacité énergétique et la préservation de l'environnement. La technologie avancée d'économie d'énergie réduit la consommation d'énergie de l'équipement de la machine à plancher. Le bruit et les vibrations de la machine sont également régulés, ce qui permet de satisfaire aux normes de protection de l'environnement.

- Notre machine à plancher produit des planchers de haute qualité, légers, solides, porteurs et résistants aux tremblements de terre.Le gaufrage sur le carton ondulé lie le plancher et le béton, formant un tout, et les nervures de renforcement confèrent au système une résistance considérable.Notre machine à plancher est polyvalente et convient à des projets de construction résidentielle, commerciale et d'usine.

Le tablier de plancher peut répondre aux exigences de divers projets de construction et à la rapidité de la construction de la structure primaire en acier. - solide et fiable : La machine est montée sur une base solide pour éviter les vibrations et maintenir la précision, les performances et la longévité.

Tous les composants de contrôle sont de marques mondiales pour assurer la stabilité et la fiabilité de l'équipement.