To meet the industrial production requirements of C and Z purlins for steel structures, the modern CZ purlin CNC roll forming machine adopts an innovative integrated cold forming process system to achieve high-precision, intelligent metal profile processing. This equipment system demonstrates the following technical features:

- The modular design concept allows for the configuration of automated control systems at different levels according to production capacity demands.

- With a high-precision servo drive system, it achieves a forming accuracy of ±0.15mm/m.

- Incorporates a rapid die-changing function capable of switching product specifications within 15 minutes.

Caratteristiche della macchina per arcarecci CZ

**High-Efficiency Production:** The advanced forming process and high-speed transmission system enable rapid production and cutting of C & Z purlins. Depending on model configurations, the equipment can achieve large-scale manufacturing to meet the demands of major construction projects.

**Precision Processing:** With high-accuracy forming molds and an intelligent control system, the machine ensures dimensional consistency and structural stability of the purlins. The state-of-the-art processing technology allows for customized C & Z purlin production tailored to specific engineering requirements.

**User-Friendly Operation:** The intuitive human-machine interface (HMI) simplifies operation, allowing easy setup, production control, and quick mold changeovers. The intelligent monitoring system provides real-time feedback on production data and equipment status, enhancing operational management efficiency.

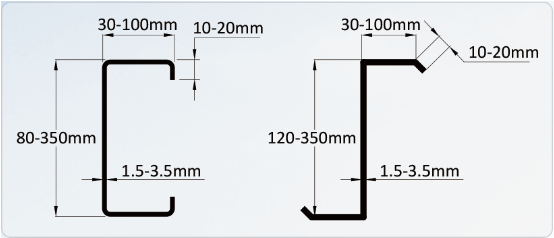

**High Flexibility:** By adjusting molding dies and control parameters, the machine supports manufacturing purlins in various sizes and specifications, adaptable to diverse project needs. Seamless switching between C- and Z-type purlin production is achievable for enhanced workflow efficiency.

**Robust & Reliable Performance:** Constructed with premium materials and engineered with precision manufacturing techniques, the equipment ensures long-term stability and durability under continuous operation. Its comprehensive safety protection system prevents overload, overheating, and mechanical failures, minimizing downtime.

Dettagli della macchina per arcarecci CZ

**Structural Capabilities & Applications**

Heavy-duty CZ purlins are critical load-bearing elements in modern steel structures, designed to deliver superior stability and strength for demanding construction applications.

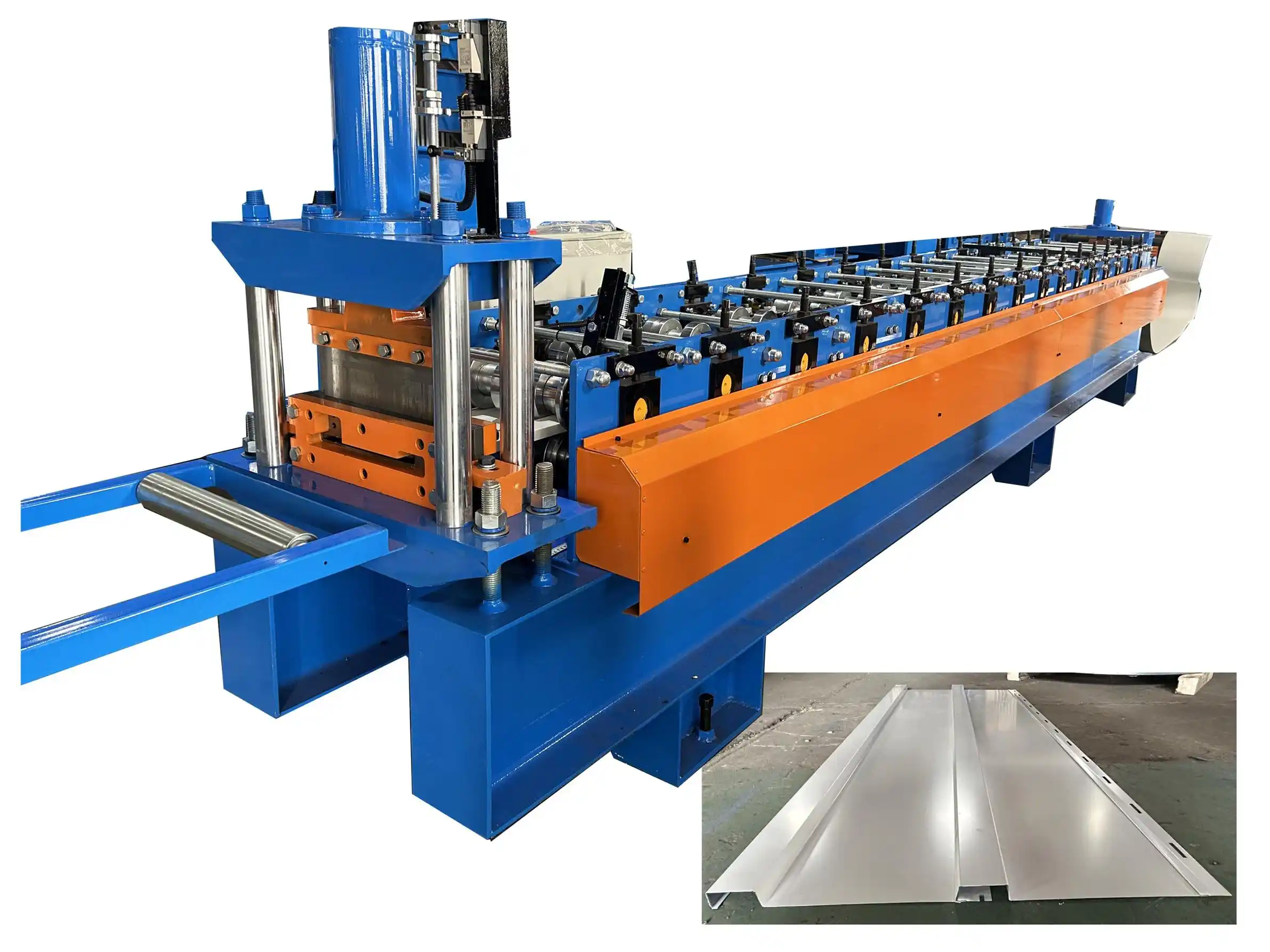

– **C-Purlins**: Fabricated from high-grade hot-rolled steel strips, these components feature a **C-shaped cross-section** optimized for structural rigidity and vertical load resistance. Their design ensures reliable support in roofing and wall framing systems.

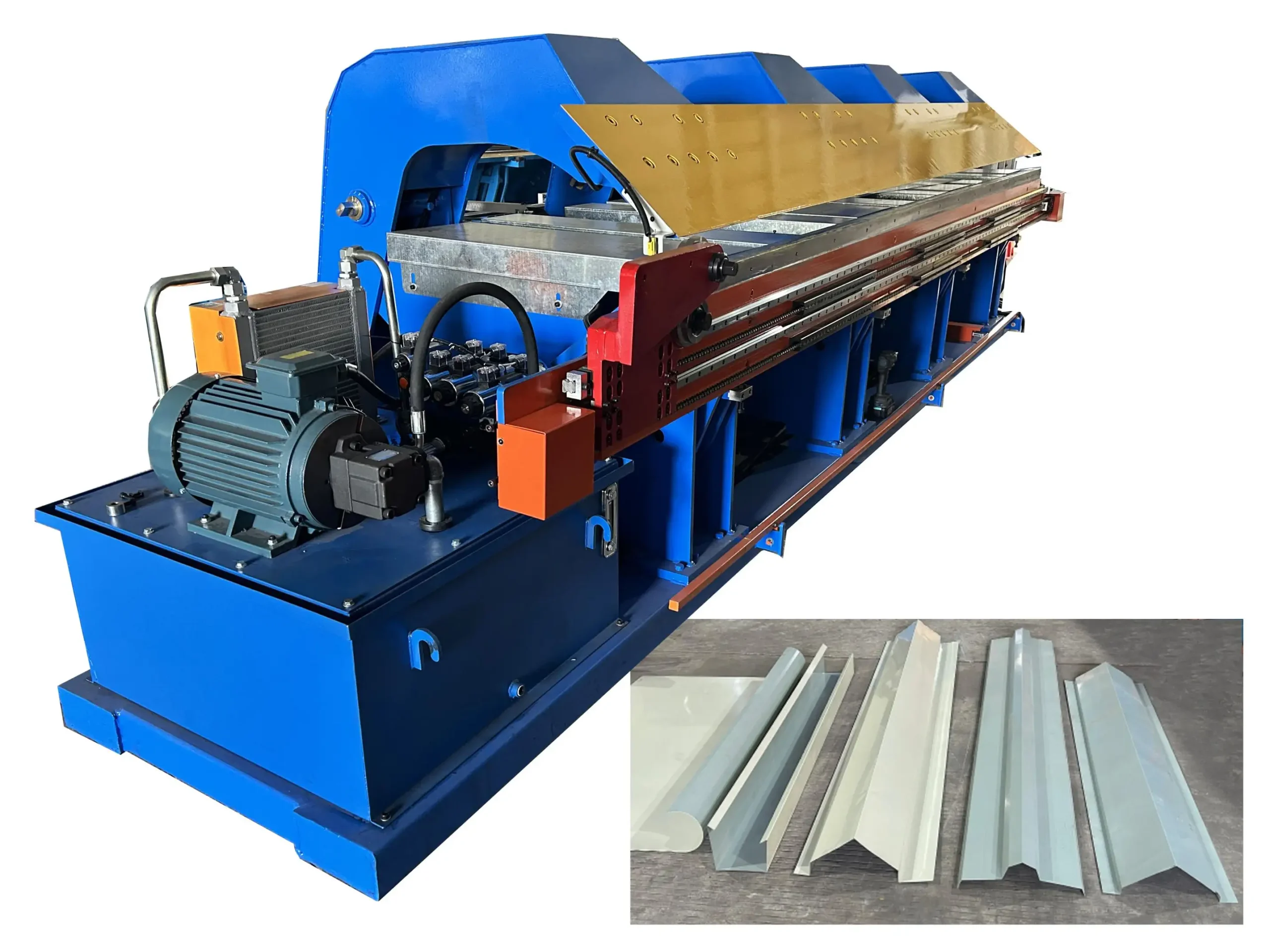

– **Z-Purlins**: Engineered with thicker steel strips in a **Z-profile configuration**, these purlins provide enhanced bending resistance and load distribution—ideal for long-span structures requiring high-tensile performance.

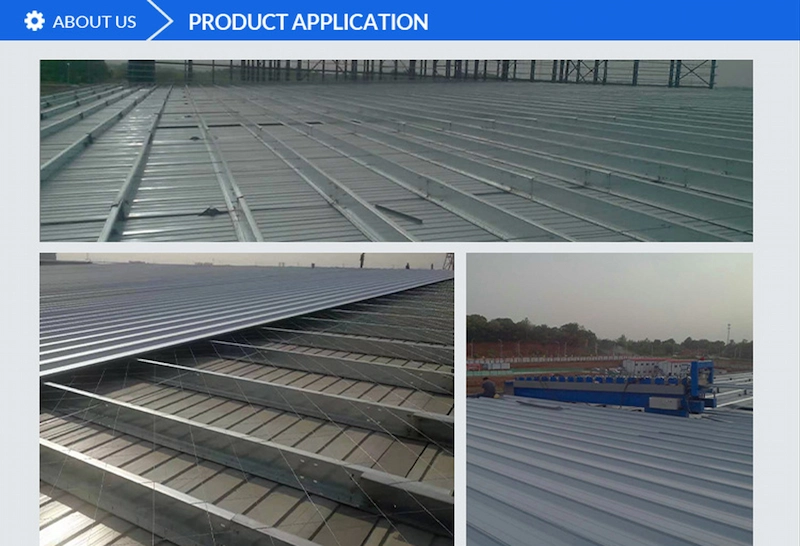

**Industrial Applications**

Heavy-duty CZ purlins are extensively utilized in:

**Large-span infrastructure** (aircraft hangars, industrial warehouses, stadiums)

**High-load buildings** (manufacturing plants, logistics centers)

**Seismic-resistant structures** (improves stability while reducing deformation under stress)

The precision-engineered design of these components enhances structural integrity, ensuring durability even in extreme conditions.

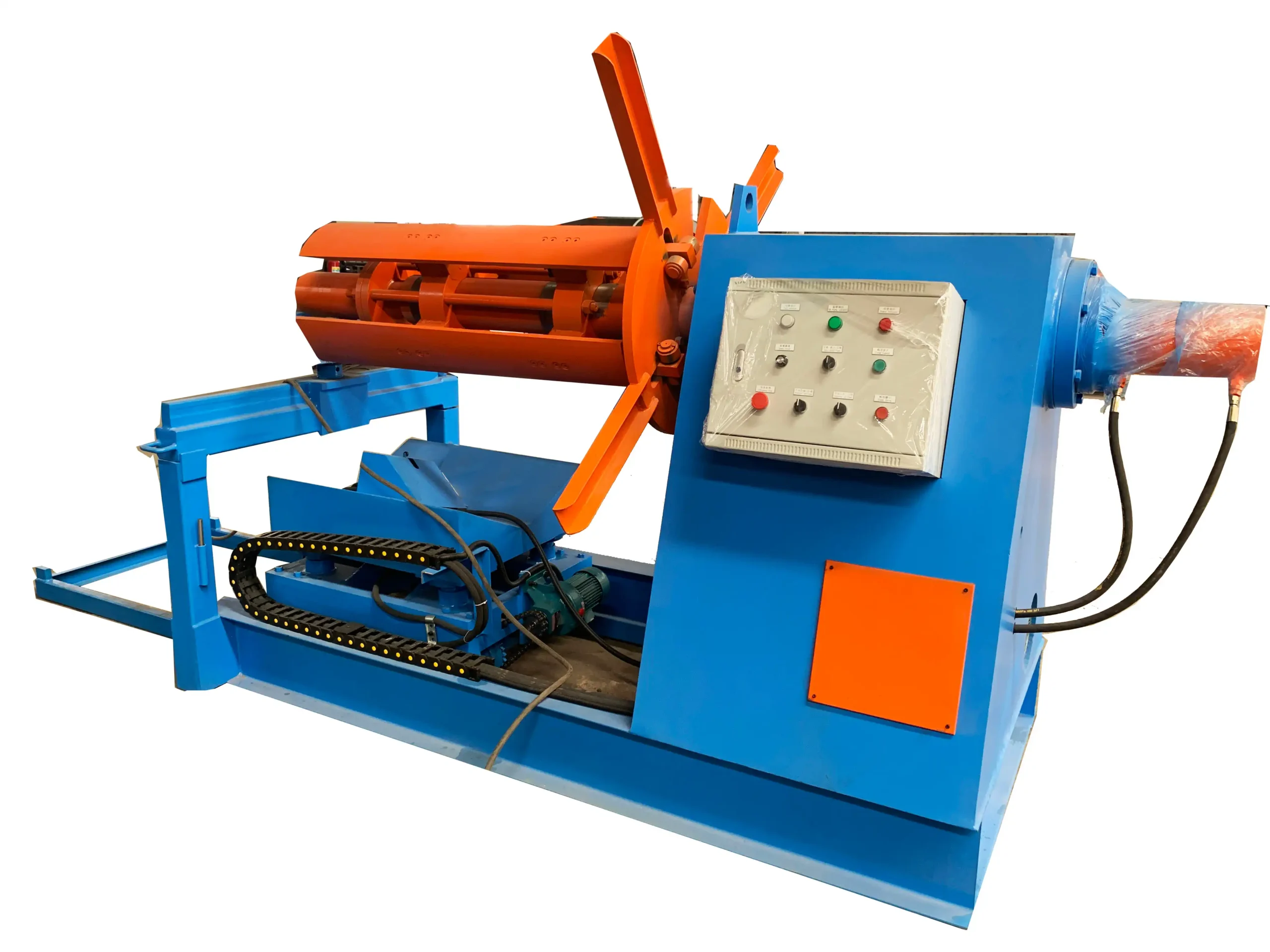

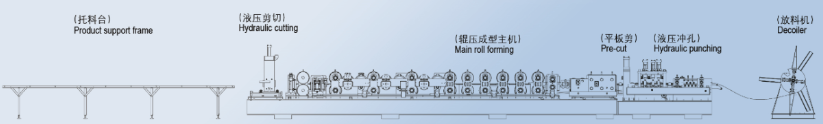

Descrizione delle parti principali del laminatoio automatico per arcarecci CZ per impieghi gravosi

Svolgitore idraulico

Tipo di sbobinatore: progettato con funzioni di serraggio e allentamento automatico, comodo per caricare e scaricare rapidamente i materiali.

Capacità di peso: in grado di trasportare fino a 10 tonnellate di bobine, per soddisfare le esigenze della produzione su larga scala.

Dispositivo di alimentazione e livellamento

Funzione: prima che il materiale venga alimentato nella macchina formatrice di rotoli, garantisce che la superficie del materiale sia piatta e priva di rughe, fornendo uno stato di alta qualità della materia prima per la successiva lavorazione di formatura.

Dispositivo idraulico di pretaglio e punzonatura

Funzione di pretaglio: taglio preciso delle materie prime prima della profilatura.

Funzione di punzonatura: L'operazione di punzonatura viene eseguita su materiali piatti, la posizione e il numero dei fori di punzonatura sono controllati con precisione dal PLC, la posizione orizzontale viene regolata automaticamente e la posizione verticale può essere regolata manualmente.

Personalizzazione: Il numero e la dimensione dei fori di punzonatura sul nastro e sulla flangia possono essere personalizzati in base ai requisiti specifici dei clienti.

Convenienza: L'asta di punzonatura e lo stampo di punzonatura sono progettati per essere facilmente sostituiti per soddisfare le diverse esigenze di produzione.

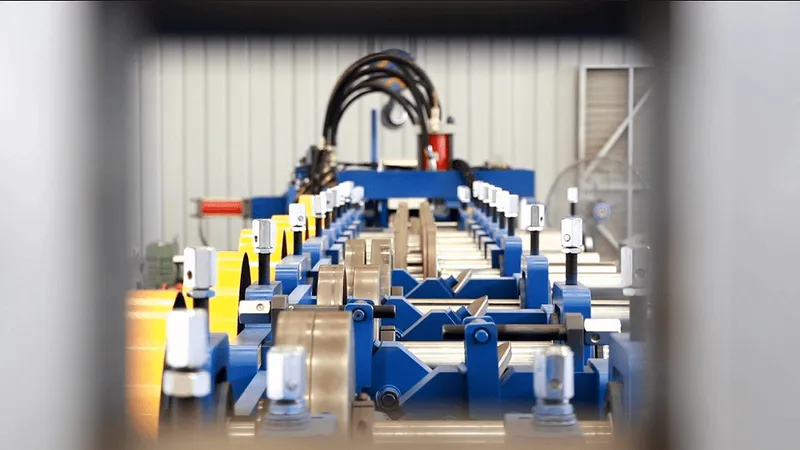

Macchina principale

Modalità di trasmissione: Adotta un efficiente cambio di velocità per garantire la stabilità e l'efficienza della trasmissione.

Velocità di formatura: intervallo regolabile da 0 a 30 m/min, flessibile per adattarsi ai diversi ritmi di produzione.

Configurazione dei rulli: circa 24 set di rulli, realizzati in acciaio per stampi Cr12, per garantire la precisione e la durata della formatura.

Diametro del rullo inferiore: circa 360 mm, che fornisce una pressione e un'area di contatto sufficienti a garantire la qualità della formatura.

Lavorazione dell'albero del rullo: dopo la lavorazione con due smerigliatrici, per garantire la precisione e la durata dell'albero, assicurando così l'accuratezza del prodotto finito.

Materiale del mandrino: Viene utilizzato il materiale 40Cr, che ha caratteristiche di resistenza e tenacità tali da soddisfare le esigenze di un lavoro a lungo termine ad alta intensità.

Dispositivo di taglio idraulico posteriore

Sistema di taglio innovativo: la tecnologia di taglio innovativa dell'azienda viene utilizzata per garantire la precisione e l'efficienza del taglio.

Stampo da taglio regolabile integrato CZ: il design unico rende superflua la sostituzione dello stampo da taglio quando le dimensioni dell'arcareccio cambiano, migliorando notevolmente la flessibilità e l'efficienza della produzione. Questo design non solo riduce i tempi di sostituzione dello stampo, ma riduce anche i costi di produzione, garantendo al contempo la coerenza e la qualità del taglio.