High Pressure Steel Belt Sandwich Panel Line Advantages

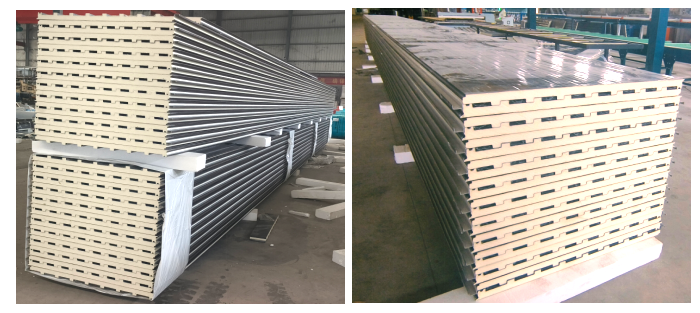

Modern construction demands materials that are **strong, lightweight, easy to install, reliable, and durable**. High-pressure rigid polyurethane (PU) foam meets all these requirements while offering **exceptional fire resistance and thermal insulation**, making it ideal for applications such as:

Cold storage & refrigeration

Hospitals & healthcare facilities

Automotive manufacturing

Stadiums & large-scale structures

Villas & high-end buildings

Our high-pressure PU production line** delivers superior performance, matching global industry standards with the following advantages:

**Key Benefits:**

1. **Fire Resistance** – Complies with **B2-grade fireproofing** standards.

2. **Thermal Insulation** – Achieves refrigeration/cold-storage-level efficiency.

3. **Superior Foam Quality** – High-pressure mixing ensures **homogeneous AB material distribution**, enhancing foam consistency and **extending service life**.

4. **Cost Efficiency** – **7–9% raw material savings** vs. low-pressure systems.

5. **Self-Cleaning System** – Nozzles require **no manual cleaning**, reducing maintenance effort.

6. **Automated Flying Saw Cutting** – Minimizes labor costs with precision cutting.

7. **Safety Assurance** – Patented **pressure detection protection** for stable, safe operation.

8. **Customizable Options** – Available with **dual-sided metal cladding** (thickness: **50mm, 70mm, 100mm**).

### **Why Choose Our PU Line?**

By integrating **advanced automation, material efficiency, and stringent safety controls**, our system optimizes productivity while ensuring long-term durability—making it the **preferred choice for high-performance insulation solutions worldwide**.

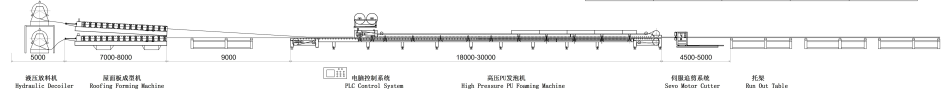

Stroomdiagram

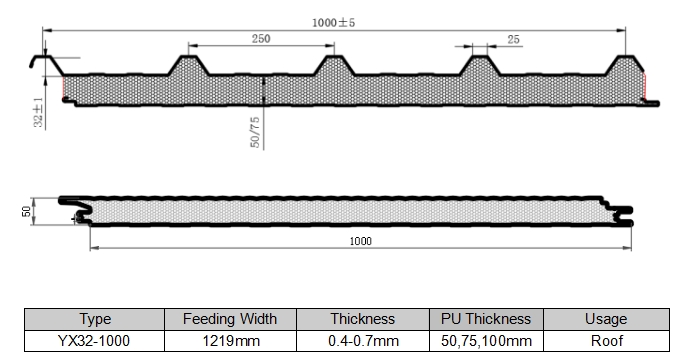

Populaire dak- en wandprofielen

Lopende video

Onderdelen van sandwichpaneelmachine

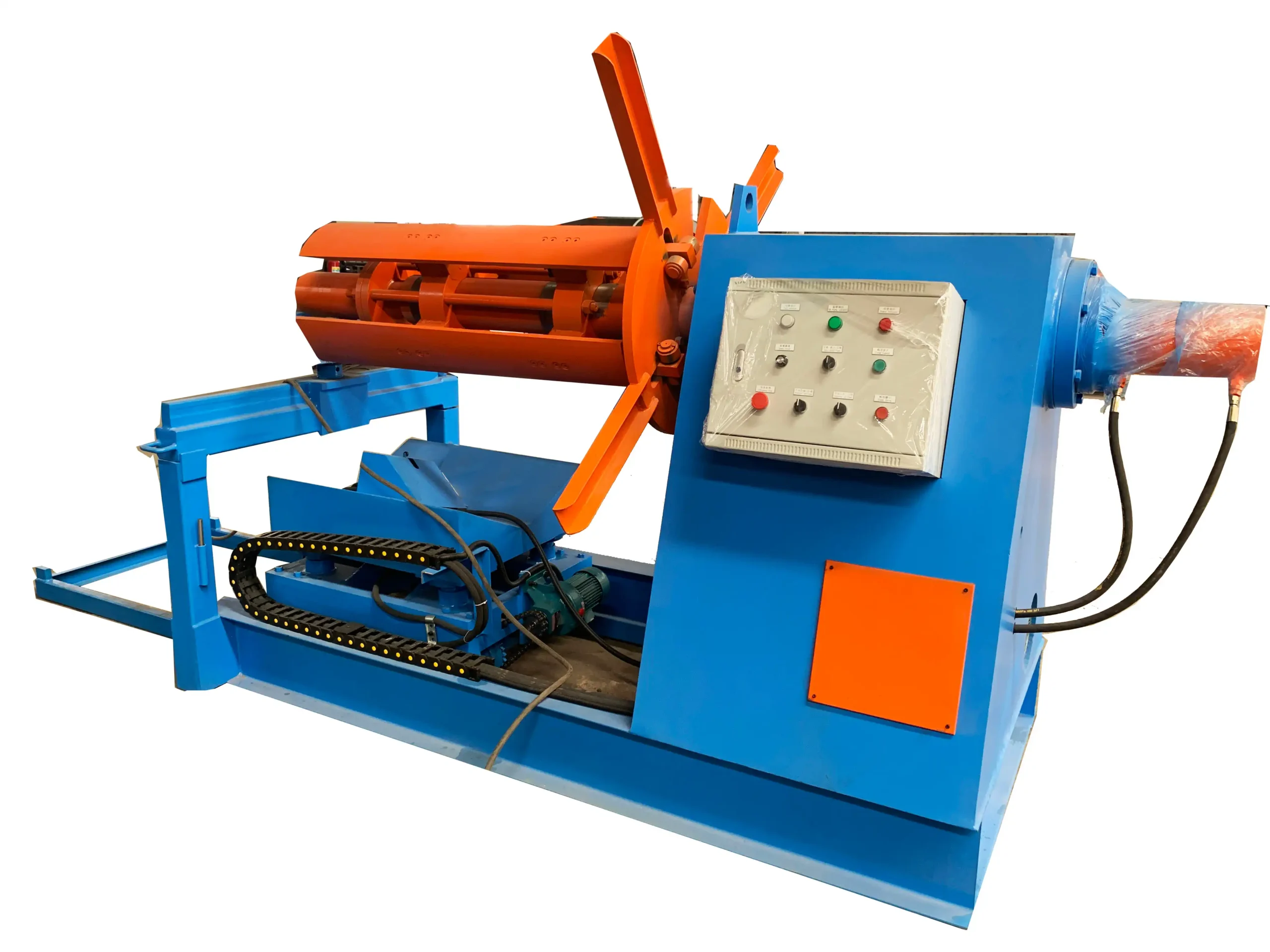

2 reeksen van 5 Ton Hydraulische Decoiler met Ladingswagen

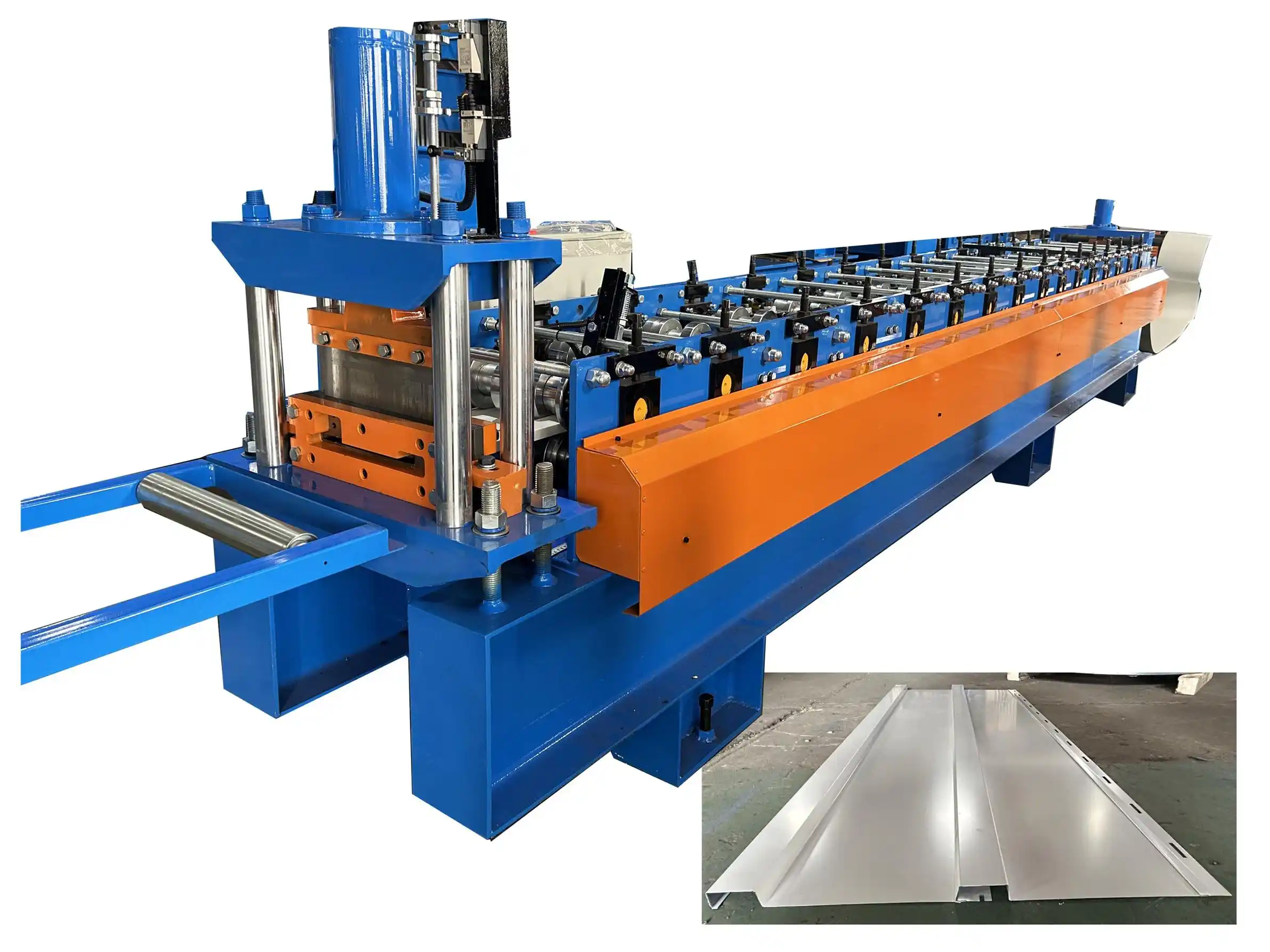

2 sets rolvormmachines

Double Roll Forming Machine – Precision & Efficiency for Your Production Line

Among the core components of the production line, the double roll forming machine plays a critical role in ensuring synchronous, precise, and efficient material shaping. This advanced equipment processes raw materials into predefined dimensions and profiles using high-precision roll forming technology, meeting strict product specifications.

1 set PU-hogedrukschuimsysteem

**Beginsel en vergelijking van schuimvorming onder hoge druk en schuimvorming onder lage druk van polyurethaan**

1. Schuimen onder lage druk

Principe:

Mechanisch mengen: Meng materiaal A (isocyanaat) en materiaal B (polyol + additieven) door roeren bij lage snelheid (200-1000 tpm) en injecteer ze in de mal door zwaartekracht of lage druk.

Chemische reactie: Isocyanaat (-NCO) reageert met polyol (-OH) om polyurethaan te vormen, wat gepaard gaat met de vorming van CO₂-belletjes (schuimeffect).

Kenmerken:

- De mengnauwkeurigheid is laag en problemen zoals ongelijke bellen en inconsistente dichtheid kunnen zich voordoen.

2. Schuimen onder hoge druk

Principe:

High-pressure impact mixing: A and B materials are accurately measured under high pressure (100-200 bar) and instantly mixed (mixing time <1ms) by high-precision collision mixing heads.

-Atomisatiemenging: Hoge druk zorgt ervoor dat de grondstoffen geatomiseerd worden om een uniforme menging op moleculair niveau te garanderen.

Belangrijkste voordelen van hogedrukschuimen:

1. Gelijkmatiger mengen en fijnere poriën

- Verstuiving onder hoge druk kan dode zones verminderen en defecten door ongemengde materialen (zoals klonten en ongelijke bellen) voorkomen.

2. Hogere productie-efficiëntie

- Geschikt voor geautomatiseerde continue productie.

3. Minder materiaalverspilling

- De mengkop is zelfreinigend, met een resthoeveelheid van <0,1%, waardoor er minder grondstoffen verloren gaan en er 7-9% aan grondstoffen kan worden bespaard in vergelijking met schuimen onder lage druk.

4. Betere productprestaties

- De poriestructuur is uniformer.

Hogedrukschuimtechnologie is superieur aan lagedrukschuimtechnologie wat betreft mengnauwkeurigheid, productie-efficiëntie en productprestaties, en is bijzonder geschikt voor high-end productie.

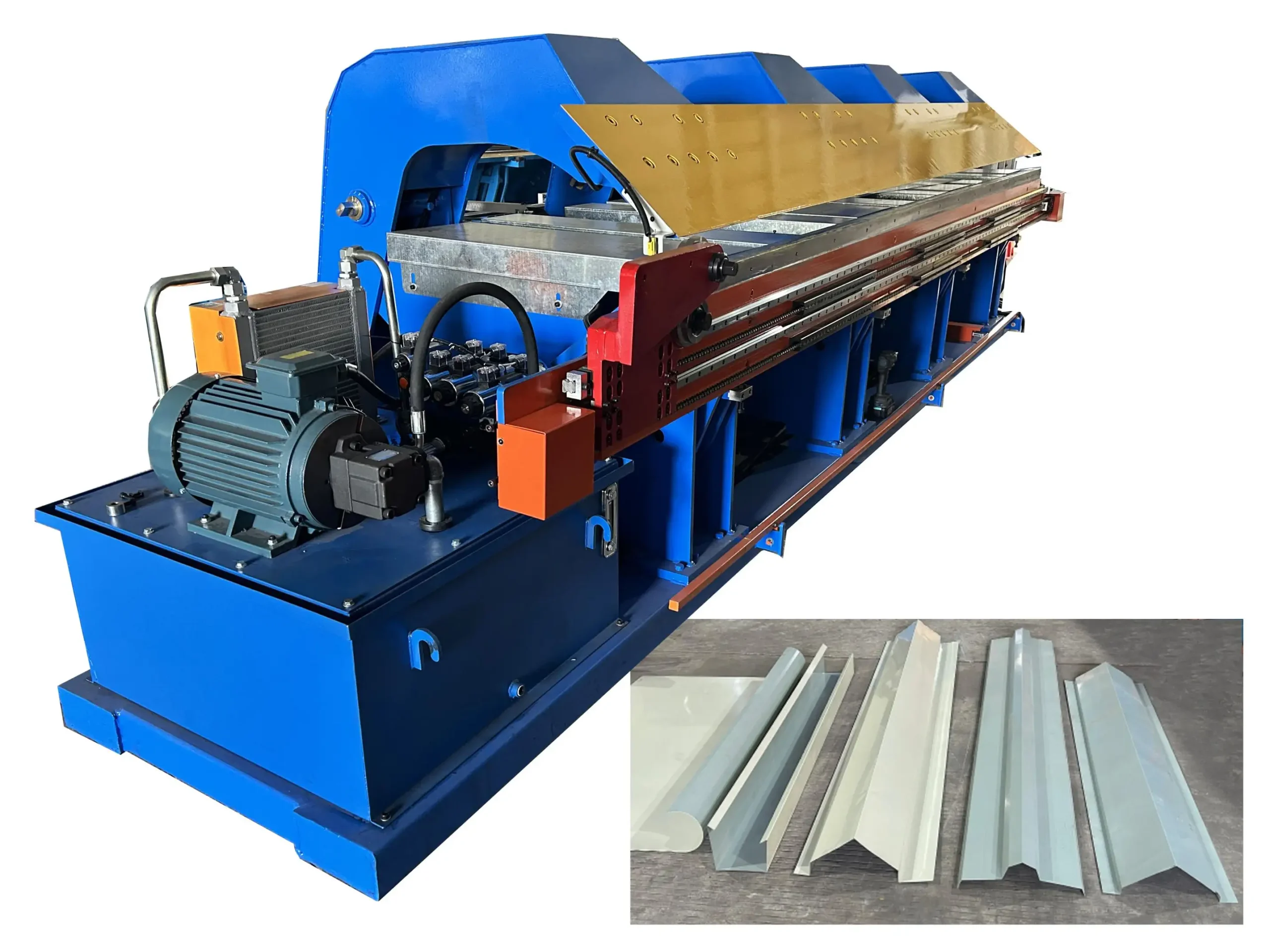

1 set pu-gastheermachine

De lengte van het PU mainframe is meestal 25 tot 30 meter, wat wordt bepaald door de tekeningen van de klant en de vereiste schuimdikte. Om beter tegemoet te komen aan de productiebehoeften van klanten, is de apparatuur ontworpen met volledige inachtneming van de diversiteit en flexibiliteit van verschillende productspecificaties, zodat deze kan worden aangepast aan verschillende productiescenario's.

Ons mainframe maakt gebruik van een transmissiesysteem met rubberen riemen, dat niet alleen de stabiliteit en efficiëntie van de apparatuur tijdens het gebruik garandeert, maar ook de productiekosten van de machine aanzienlijk verlaagt. Vergeleken met traditionele transmissiemethoden zijn rubberen riemen uitstekend in schokabsorptie en slijtvastheid, waardoor de levensduur van de apparatuur wordt verlengd, de onderhoudsfrequentie wordt verlaagd en bedrijven op bedrijfskosten kunnen besparen.

1 Gehele set van PLC-besturingssysteem

De hele hoofdmachine bestaat uit 3 delen: rolvormmachine, PU-schuimsysteem en scheersysteem. Elk deel heeft een onafhankelijk elektronisch besturingssysteem en de 3 systemen kunnen intelligent online worden bediend.

1 Vliegend snijsysteem

Servo motor cutting system

1 Pneumatic Stacker

- Grab Length: 1.5-12m

- Grab Width: 930-1160mm

- Maximum Grab Weight: 500kg

- Automatic Flip

- Fully Automatic Computer Control

1 Wrapping Packaging Machine

- Packaging Dimensions: 1200 x 1000

- Product Weight: 2 tons

- Packaging Material: Stretch Film

- Stretch Film Dimensions: Width 500mm, Diameter within 250mm

- Stretch Film Core Inner Diameter: 75mm

- Packaging Method: Horizontal Conveyor Rotary Packaging

- Film Loading Method: Ring Drives Mold Rotation

- Conveyor and Ring Speeds Adjustable by Frequency Converter

- Roller Length: 10 meters for both front and rear ends of the wrapping machine

Toepassingen