Zalety maszyny do paneli warstwowych z gumowym paskiem

Dzisiejsze materiały budowlane muszą posiadać liczne zalety, takie jak wysoka wytrzymałość, lekkość, łatwość instalacji, niezawodność i trwałość. Wysokociśnieniowa sztywna pianka poliuretanowa obejmuje wszystkie powyższe zalety, a także wykazuje doskonałe właściwości ognioodporne i termoizolacyjne, dlatego wysokociśnieniowy PU jest szeroko stosowany w różnych gałęziach przemysłu budowlanego, w tym w chłodniach, lodówkach, szpitalach, samochodach, stadionach, willach, wysokiej klasy budynkach i nie tylko. Wydajność naszej linii produkcyjnej PU osiągnęła zaawansowany poziom podobnych produktów zarówno w kraju, jak i za granicą.

Nasza linia produkcyjna PU ma następujące zalety:

- Zapobieganie pożarom osiąga standardy na poziomie B2.

- Wydajność izolacji spełnia normy dotyczące lodówek i chłodni.

- W porównaniu z metodami niskociśnieniowymi, technologia wysokociśnieniowa zapewnia bardziej jednorodne materiały AB, lepszą jakość pianki i dłuższą żywotność.

- Wysoka wydajność, oszczędność ponad 7-9% surowców w porównaniu do produkcji pianki niskociśnieniowej.

- System spieniania posiada funkcję samooczyszczania, która eliminuje potrzebę czyszczenia głowicy natryskowej, dzięki czemu jest łatwy w użyciu i konserwacji.

- Zastosowano oryginalny system cięcia latającą piłą, co znacznie obniża koszty pracy.

- Unikalne urządzenie zabezpieczające wykrywające ciśnienie zapewnia bezpieczniejszą i bardziej stabilną pracę maszyny.

- Opcjonalne konfiguracje obejmują:

- Arkusze PU w połączeniu z arkuszami metalowymi i papierem PVC (grubość: 18-22 mm lub 22-25 mm).

- Obie strony z metalowymi arkuszami (grubość: 25 mm i 50 mm).

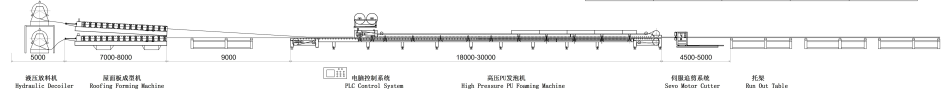

Schemat blokowy

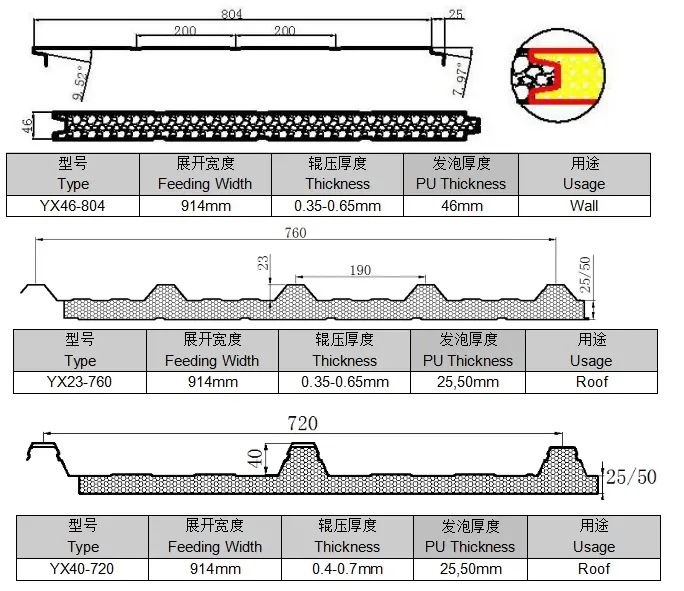

Popularne profile pokryć dachowych i ścian

Działające wideo

Komponenty maszyny do płyt warstwowych

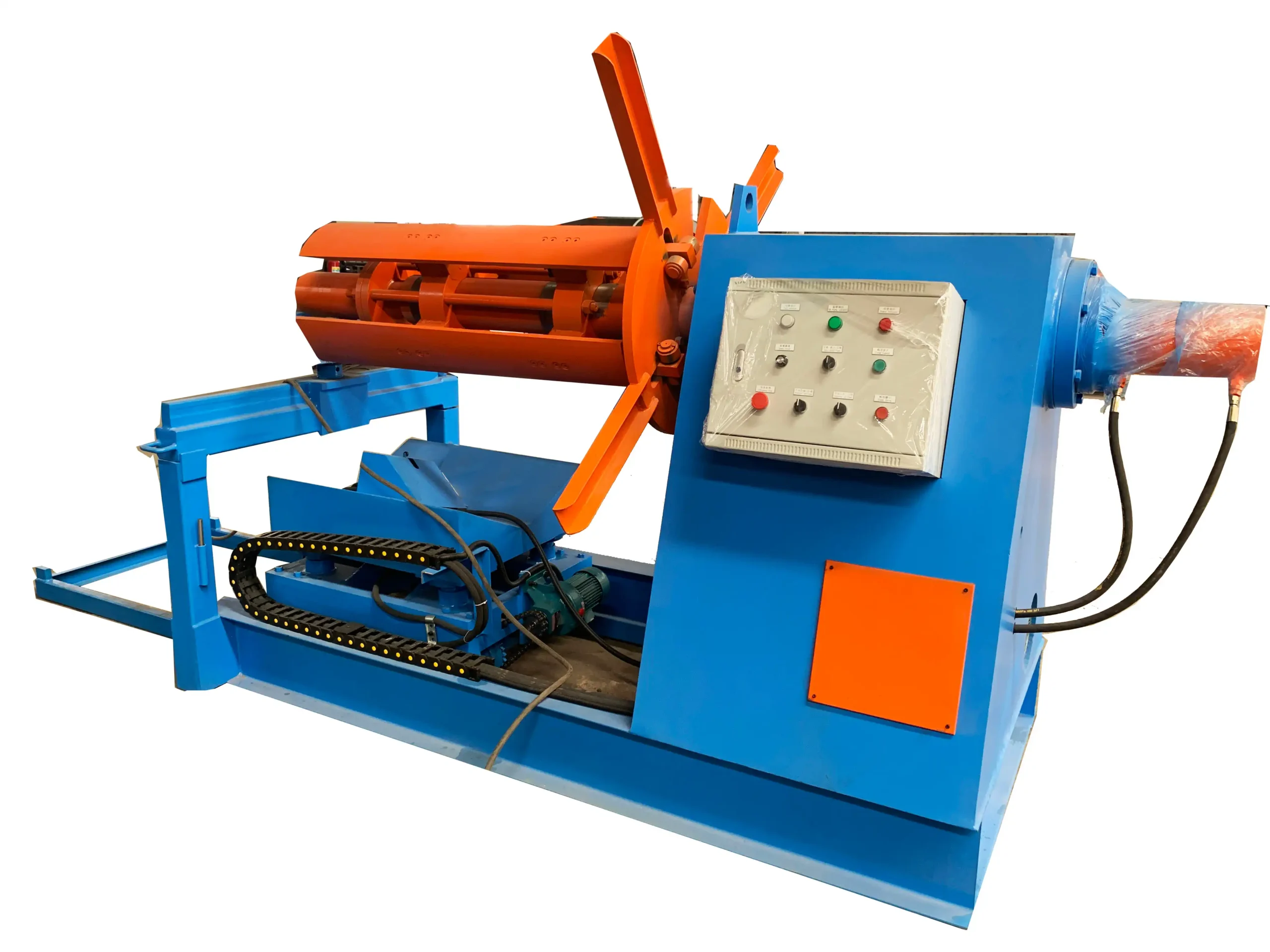

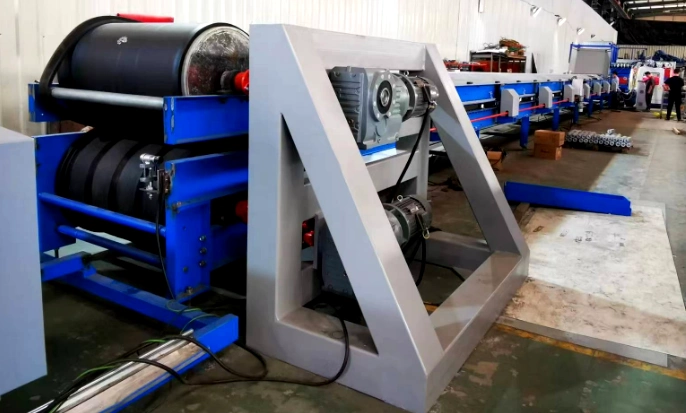

2 zestawy 5-tonowego hydraulicznego rozwijaka z wozem załadowczym

Górna i dolna warstwa maszyny rozładowczej są skrupulatnie zaprojektowane, aby zapewnić spójne i stabilne dostarczanie materiału odpowiednio do górnej i dolnej maszyny do formowania rolek. Ta dwuwarstwowa konstrukcja ma kluczowe znaczenie dla utrzymania wydajności i precyzji procesu formowania rolkowego. Górna warstwa jest specjalnie skonfigurowana do obsługi i dystrybucji materiałów do górnej maszyny do formowania rolek, podczas gdy dolna warstwa jest zoptymalizowana do zarządzania przepływem materiału do dolnej maszyny do formowania rolek. Separacja ta pozwala na niezależną kontrolę i regulację szybkości podawania materiału, zapewniając, że każda maszyna do formowania rolek otrzyma odpowiednią ilość materiału bez przerw i opóźnień. Dodatkowo, konstrukcja obejmuje zaawansowane czujniki i systemy automatyki do monitorowania i regulacji przepływu materiału, co dodatkowo zwiększa stabilność i niezawodność procesu dostarczania. Ta solidna konfiguracja nie tylko poprawia ogólną produktywność linii produkcyjnej, ale także minimalizuje ryzyko zacięć materiału lub niespójności, prowadząc do wyższej jakości produktów końcowych.

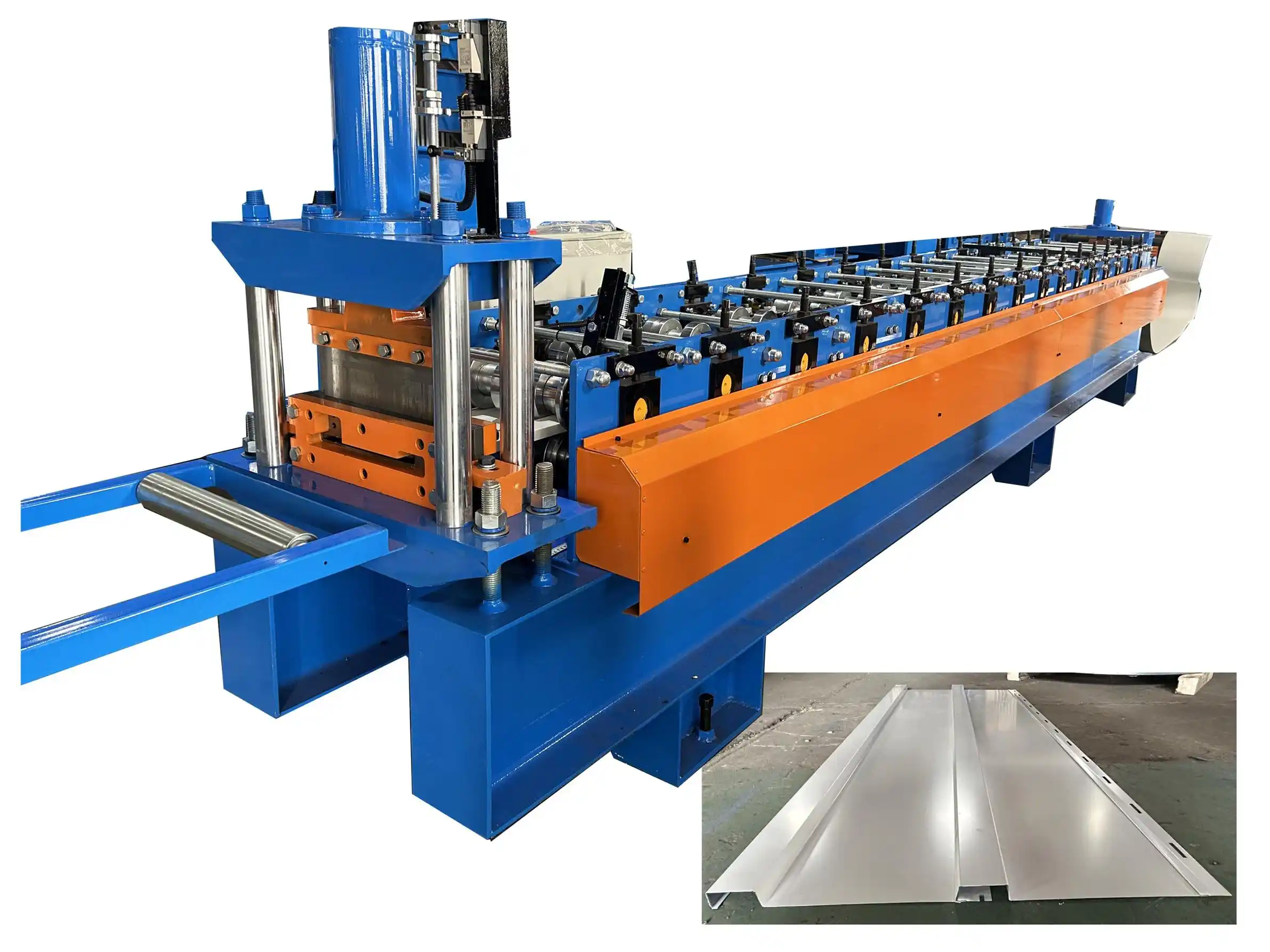

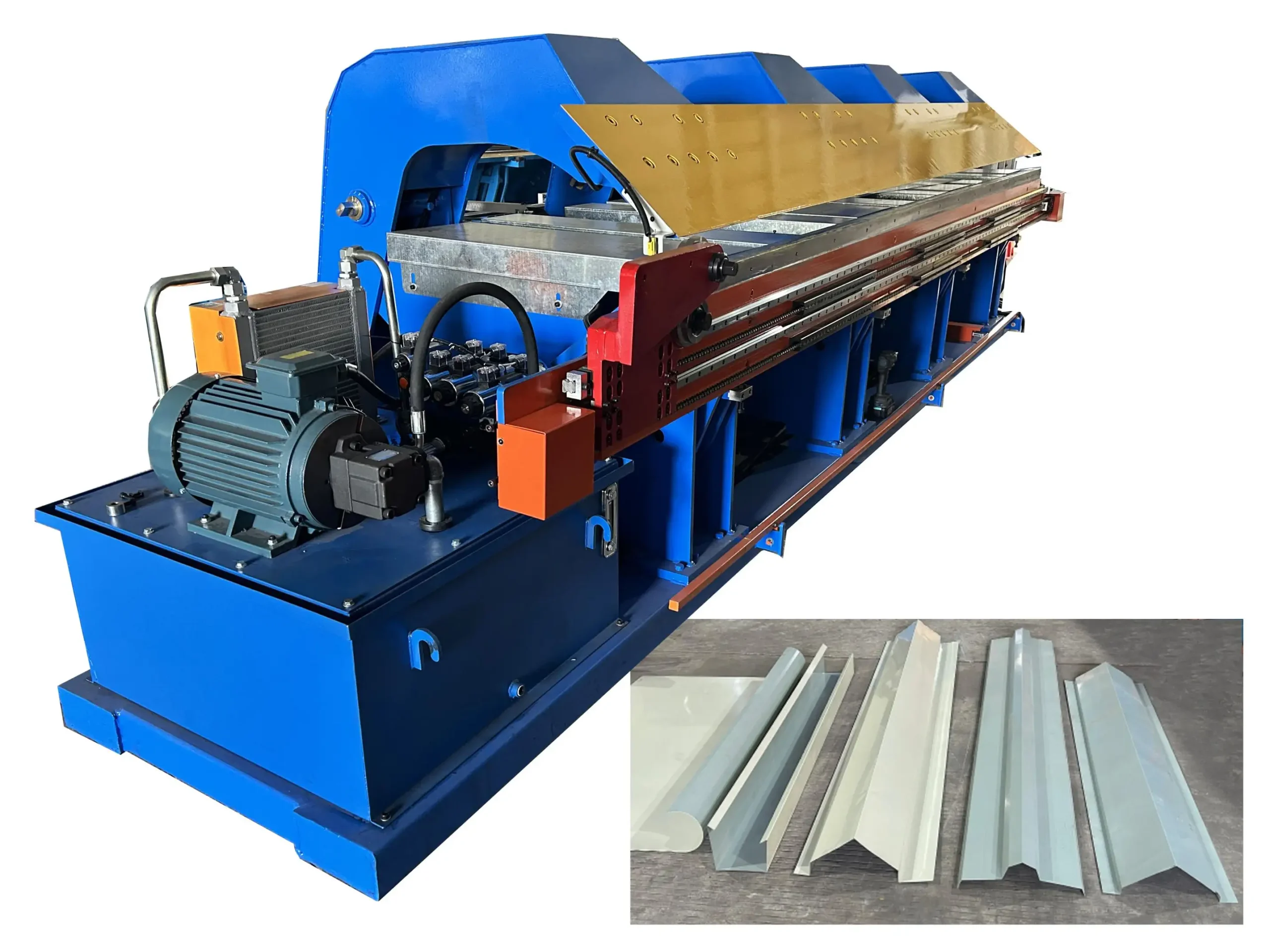

2 zestawy maszyn do formowania rolkowego

Maszyna do formowania podwójnych rolek: Dwa kluczowe elementy wyposażenia mechanicznego na linii produkcyjnej to maszyny do podwójnego formowania. Są one niezbędne w procesie produkcji, ponieważ zapewniają precyzyjne i wydajne kształtowanie surowców przy użyciu najnowocześniejszej technologii i starannego projektu. Aby spełnić wymagania produktu, maszyna formująca wykorzystuje formowanie rolkowe do przekształcania surowców w zadane rozmiary i formy.

Stabilne działanie sprzętu gwarantuje jednorodność i najwyższą jakość produktów, a także zwiększa wydajność produkcji.

1 zestaw wysokociśnieniowego systemu spieniania PU

Spienianie pod wysokim ciśnieniem: Pod wysokim ciśnieniem surowce (poliol i izocyjanian) są rozpylane z dużą prędkością przez głowicę mieszającą, co sprawia, że mieszanie jest bardziej jednolite, reakcja bardziej kompletna, a struktura piany bardziej delikatna.

1 zestaw urządzenia hostującego pu

Długość ramy głównej PU wynosi zwykle od 25 do 30 metrów, co jest określane na podstawie rysunków dostarczonych przez klienta i wymaganej grubości spieniania. Aby lepiej zaspokoić potrzeby produkcyjne klientów, sprzęt został zaprojektowany z pełnym uwzględnieniem różnorodności i elastyczności różnych specyfikacji produktów, dzięki czemu można go dostosować do różnych scenariuszy produkcyjnych.

Nasza rama główna wykorzystuje gumowy system przekładni pasowej, który nie tylko zapewnia stabilność i wydajność sprzętu podczas pracy, ale także znacznie obniża koszty produkcji maszyny. W porównaniu z tradycyjnymi metodami przenoszenia napędu, gumowe pasy doskonale pochłaniają wstrząsy i są odporne na zużycie, wydłużając w ten sposób żywotność sprzętu, zmniejszając częstotliwość konserwacji i oszczędzając późniejsze koszty operacyjne dla przedsiębiorstw.

Ponadto, sprzęt ten wykorzystuje wysokociśnieniowy proces spieniania, zaawansowaną technologię, która znacznie poprawia stopień wykorzystania surowców. Podczas procesu spieniania, wysokie ciśnienie może zapewnić, że środek spieniający jest w pełni wymieszany z surowcem poliuretanowym, tworząc jednolitą i gęstą strukturę spieniania. Nie tylko poprawia to wytrzymałość i izolacyjność termiczną produktu, ale także skutecznie zmniejsza marnotrawstwo surowców i obniża koszty produkcji.

Dzięki takiemu projektowi i procesowi, PU mainframe może poprawić jakość produktu przy jednoczesnym zapewnieniu wydajności produkcji.

1 Cały zestaw systemu sterowania PLC

Cała główna maszyna składa się z 3 części: maszyny do formowania rolek, systemu spieniania PU i systemu ścinania. Każda część ma niezależny elektroniczny system sterowania, a 3 systemy mogą być obsługiwane inteligentnie online.

1 Latający system tnący

System cięcia z serwomotorem: System cięcia wykorzystuje wysoce precyzyjny silnik serwo, aby zapewnić precyzyjne cięcie arkuszy poliuretanowych i może szybko, dokładnie i stabilnie ciąć materiały o różnych rozmiarach i wymaganiach. Jest również wyposażony w specjalny odpylacz, który jest higieniczny i piękny.

Zastosowania

Zalety wysokociśnieniowego spieniania poliuretanu w porównaniu do spieniania niskociśnieniowego

Spienianie poliuretanu pod wysokim ciśnieniem i spienianie pod niskim ciśnieniem to dwie różne metody produkcji, które znacznie różnią się pod względem wyposażenia, kontroli procesu, jakości produktu i zakresu zastosowania.

Poniżej przedstawiono główne zalety spieniania wysokociśnieniowego poliuretanu w porównaniu do spieniania niskociśnieniowego:

—

1. **Efekt mieszania**

- Spienianie pod wysokim ciśnieniem**: Pod wysokim ciśnieniem surowce (poliole i izocyjaniany) są rozpylane z dużą prędkością przez głowicę mieszającą, mieszanie jest bardziej jednolite, reakcja jest bardziej kompletna, a struktura piany jest drobniejsza.

- **Niskociśnieniowe spienianie**: Surowce (poliole i izocyjaniany) są mieszane przez mieszanie, które jest podatne na nierównomierne mieszanie surowców, co skutkuje niestabilną jakością piany.

2. **Wyższa wydajność produkcji**

- Spienianie pod wysokim ciśnieniem**: Ze względu na dużą szybkość mieszania, krótki czas reakcji i wysoką wydajność produkcji, nadaje się do ciągłej produkcji na dużą skalę.

- Spienianie pod niskim ciśnieniem**: Prędkość mieszania jest niska, a wydajność produkcji stosunkowo niska.

3. **Lepsza jakość pianki**

- **Spienianie pod wysokim ciśnieniem**:

- Rozkład gęstości pianki jest bardziej równomierny, struktura porów jest drobniejsza, a właściwości mechaniczne (takie jak wytrzymałość i elastyczność) są lepsze.

- Powierzchnia pianki jest gładsza, a jakość wyglądu jest wyższa.

- Pianka ma lepszą izolację cieplną i dźwiękową.

- **Niskociśnieniowe spienianie**: Łatwo o problemy takie jak nierówne pory i szorstka powierzchnia.

4. **Wyższy wskaźnik wykorzystania surowców**

- Spienianie pod wysokim ciśnieniem**: Dozowanie surowca jest dokładne, mieszanie jest wystarczające, odpadów jest mniej, stopień wykorzystania surowca jest wysoki, a 7-8% surowców można zaoszczędzić w porównaniu do spieniania niskociśnieniowego.

- Spienianie pod niskim ciśnieniem**: Dokładność dozowania i mieszania surowca jest niska, co może prowadzić do marnotrawstwa surowca.

5. **Bardziej precyzyjna kontrola procesu**

- Spienianie pod wysokim ciśnieniem**: Sprzęt jest wyposażony w zaawansowany system sterowania, który może dokładnie dostosować stosunek surowca, temperaturę, ciśnienie i inne parametry, aby zapewnić stabilną jakość produktu.

- **Niskociśnieniowe spienianie**: Kontrola procesu jest stosunkowo prosta, zakres regulacji parametrów jest ograniczony, a jakość produktu ulega znacznym wahaniom.

6. **Lepsza ochrona środowiska**

- Spienianie pod wysokim ciśnieniem**: Dzięki wystarczającemu wymieszaniu i całkowitej reakcji, emisja lotnych związków organicznych (VOC) jest mniejsza, co jest bardziej przyjazne dla środowiska.

- **Niskociśnieniowe spienianie**: Niewystarczające mieszanie może spowodować ulatnianie się nieprzereagowanych surowców, co jest mniej przyjazne dla środowiska.

7. **Nadaje się do produktów o złożonych kształtach**

- Spienianie pod wysokim ciśnieniem**: Dzięki równomiernemu mieszaniu i dobrej płynności nadaje się do produkcji produktów o złożonych kształtach.

- Spienianie pod niskim ciśnieniem**: Niska płynność utrudnia zaspokojenie potrzeb produkcyjnych produktów o złożonych kształtach.

Podsumowanie

Spienianie poliuretanu pod niskim ciśnieniem ma znaczące zalety w zakresie efektu mieszania, wydajności produkcji, jakości pianki, wykorzystania surowców, kontroli procesu itp. i jest szczególnie odpowiednie dla dziedzin o wysokich wymaganiach dotyczących wydajności produktu i dużej skali produkcji.