Резиновый пояс сэндвич-панели машина преимущества

Современные строительные материалы должны обладать множеством преимуществ, таких как высокая прочность, малый вес, простота монтажа, надежность и долговечность. Жесткий пенополиуретан высокого давления включает в себя все вышеперечисленные преимущества, а также обладает отличными огнеупорными и теплоизоляционными свойствами, поэтому пенополиуретан высокого давления широко используется в различных отраслях строительства, включая холодильные установки, холодильники, больницы, автомобили, стадионы, виллы, элитные здания и многое другое. Производительность нашей линии по производству ПУ достигла передового уровня аналогичных продуктов как на внутреннем, так и на международном рынке.

Наша линия по производству ПУ обладает следующими преимуществами:

- Противопожарная профилактика достигает уровня B2.

- Изоляционные характеристики соответствуют стандартам холодильников или холодильных камер.

- По сравнению с методами низкого давления, технология высокого давления позволяет получить более однородные материалы AB, лучшее качество пены и более длительный срок службы.

- Высокая производительность, экономия сырья более 7-9% по сравнению с производством пенопласта низкого давления.

- Система пенообразования оснащена функцией самоочистки, исключающей необходимость очистки распылительной головки, что делает ее простой в использовании и обслуживании.

- Применена оригинальная система резки "летающей пилой", значительно снижающая трудозатраты.

- Уникальное устройство защиты от обнаружения давления обеспечивает более безопасную и стабильную работу оборудования.

- Дополнительные конфигурации включают:

- Полиуретановые листы в сочетании с металлическими листами и ПВХ-бумагой (толщина: 18-22 мм или 22-25 мм).

- С обеих сторон металлические листы (толщина: 25 мм и 50 мм).

Блок-схема

Популярные профили для кровли и стен

Видео о беге

Компоненты машины для производства сэндвич-панелей

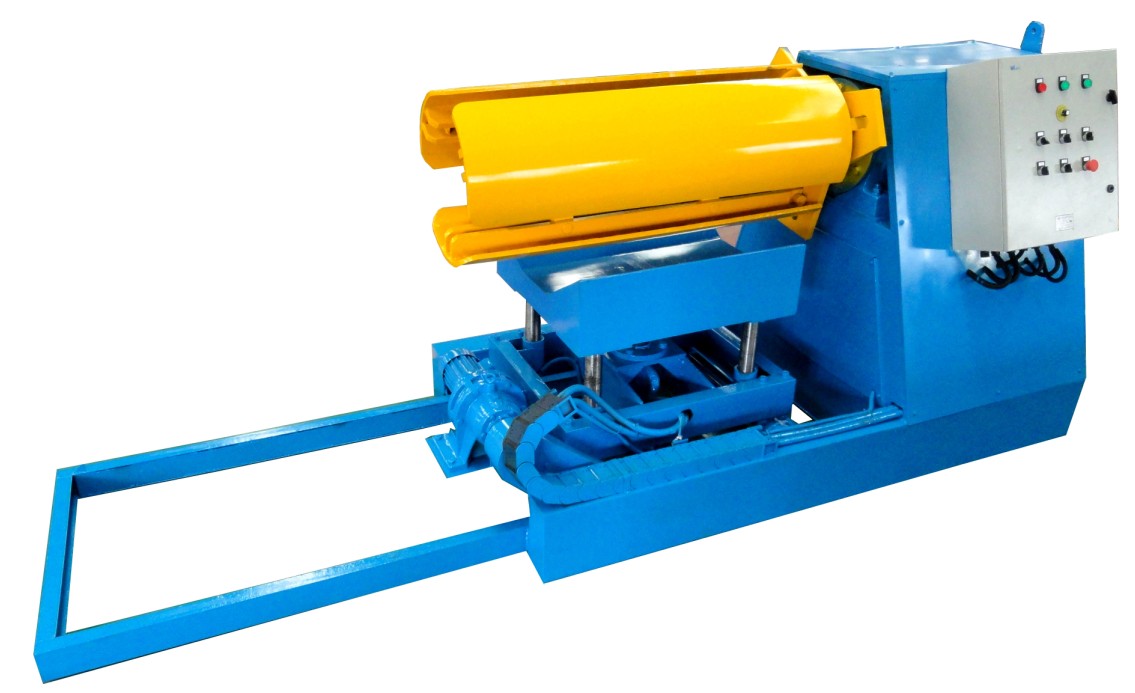

2 комплекта 5-тонных гидравлических разматывателей с погрузочной машиной

Верхний и нижний слои разгрузочной машины тщательно продуманы, чтобы обеспечить последовательную и стабильную подачу материала на верхнюю и нижнюю валковые машины соответственно. Такая двухслойная конструкция имеет решающее значение для поддержания эффективности и точности процесса формования валков. Верхний слой специально сконфигурирован для обработки и распределения материалов на верхней валковой машине, а нижний слой оптимизирован для управления потоком материалов на нижней валковой машине. Такое разделение позволяет независимо контролировать и регулировать скорость подачи материала, гарантируя, что каждая валковая машина получит необходимое количество материала без перебоев и задержек. Кроме того, в конструкцию включены современные датчики и системы автоматизации для контроля и регулирования потока материала, что еще больше повышает стабильность и надежность процесса подачи. Такая надежная система не только повышает общую производительность производственной линии, но и минимизирует риск застревания или несоответствия материала, что приводит к повышению качества конечной продукции.

2 комплекта вальцовочных станков

Двухвалковая формовочная машина: Двумя важнейшими частями механического оборудования на производственной линии являются машины двойной формовки. Они необходимы для производственного процесса, поскольку обеспечивают точное и эффективное формование сырья с помощью передовых технологий и тщательного проектирования. Чтобы удовлетворить требования, предъявляемые к продукту, формовочная машина использует валковую формовку для преобразования сырья в заданные размеры и формы.

Стабильная работа оборудования гарантирует однородность и высокое качество продукции, а также повышает эффективность производства.

1 комплект системы вспенивания ПУ высокого давления

Вспенивание под высоким давлением: Под высоким давлением сырье (полиол и изоцианат) распыляется с большой скоростью через смесительную головку, что делает смешивание более равномерным, реакцию более полной, а структуру пены более тонкой.

1 комплект пусковой машины

Длина полиуретановой рамы обычно составляет от 25 до 30 метров, что определяется чертежами, предоставленными заказчиком, и требуемой толщиной вспенивания. Чтобы лучше удовлетворить производственные потребности клиентов, оборудование разработано с учетом разнообразия и гибкости различных спецификаций продукции, чтобы оно могло адаптироваться к различным сценариям производства.

В нашей главной раме используется система передачи на резиновых ремнях, которая не только обеспечивает стабильность и эффективность оборудования во время работы, но и значительно снижает стоимость производства машины. По сравнению с традиционными методами передачи, резиновые ремни обладают отличной амортизацией и износостойкостью, что продлевает срок службы оборудования, снижает частоту технического обслуживания и экономит последующие эксплуатационные расходы предприятий.

Кроме того, в этом оборудовании применяется процесс вспенивания под высоким давлением - передовая технология, которая значительно повышает коэффициент использования сырья. В процессе вспенивания высокое давление обеспечивает полное смешивание вспенивающего агента с полиуретановым сырьем для образования однородной и плотной вспененной структуры. Это не только повышает прочность и теплоизоляционные характеристики продукта, но и эффективно сокращает отходы сырья и снижает производственные затраты.

Благодаря такому дизайну и процессу основной блок ПУ позволяет повысить качество продукции, обеспечивая при этом эффективность производства.

1 Полный комплект системы управления PLC

Вся основная машина состоит из 3 частей: валковой машины, системы вспенивания полиуретана и системы стрижки. Каждая часть имеет независимую электронную систему управления, и все три системы могут управляться интеллектуально в режиме онлайн.

1 Летающая система резки

Система резки с сервомотором: Система резки использует высокоточный серводвигатель для обеспечения точной резки полиуретановых листов и может быстро, точно и стабильно резать материалы различных размеров и требований. Она также оснащена специальным пылесборником, который отличается гигиеничностью и красотой.

Приложения

Преимущества вспенивания полиуретана под высоким давлением перед вспениванием под низким давлением

Вспенивание полиуретана под высоким давлением и вспенивание под низким давлением - это два разных метода производства, которые имеют существенные различия в оборудовании, управлении процессом, качестве продукции и сфере применения.

Ниже перечислены основные преимущества полиуретановой пены высокого давления перед пеной низкого давления:

—

1. **Эффект смешивания**

- **Вспенивание под высоким давлением**: Под высоким давлением сырье (полиолы и изоцианаты) распыляются с большой скоростью через смесительную головку, смешивание происходит более равномерно, реакция более полная, а структура пены более тонкая.

- **Вспенивание при низком давлении**: Сырьевые материалы (полиолы и изоцианаты) смешиваются путем перемешивания, что чревато неравномерным смешиванием сырья, приводящим к нестабильному качеству пены.

2. **Высокая эффективность производства**.

- **Вспенивание под высоким давлением**: Благодаря высокой скорости смешивания, короткому времени реакции и высокой эффективности производства, подходит для крупномасштабного непрерывного производства.

- **Вспенивание при низком давлении**: Скорость перемешивания медленная, эффективность производства относительно низкая.

3. **Лучшее качество пены

- **Высоконапорное вспенивание**:

- Распределение плотности пены более равномерное, структура пор более мелкая, а механические свойства (такие как прочность и эластичность) лучше.

- Поверхность пены более гладкая, а качество внешнего вида выше.

- Пена обладает лучшими теплоизоляционными и звукоизоляционными характеристиками.

- **Пенообразование под низким давлением**: Легко возникают такие проблемы, как неровные поры и шероховатая поверхность.

4. **Высокий коэффициент использования сырья**.

- **Вспенивание под высоким давлением**: Дозирование сырья точное, смешивание достаточное, отходов меньше, коэффициент использования сырья высокий, можно сэкономить 7-8% сырья по сравнению со вспениванием под низким давлением.

- **Вспенивание при низком давлении**: Точность дозирования и смешивания сырья низкая, что может привести к отходам сырья.

5. **Более точное управление процессом**.

- **Вспенивание под высоким давлением**: Оборудование оснащено передовой системой управления, которая позволяет точно регулировать соотношение сырья, температуру, давление и другие параметры для обеспечения стабильного качества продукции.

- **Вспенивание при низком давлении**: Управление процессом относительно простое, диапазон регулировки параметров ограничен, а качество продукта сильно колеблется.

6. **Более эффективная защита окружающей среды**

- **Вспенивание под высоким давлением**: Благодаря достаточному перемешиванию и полной реакции, выбросы летучих органических соединений (ЛОС) снижаются, что является более экологичным.

- **Пенообразование при низком давлении**: Недостаточное перемешивание может привести к улетучиванию непрореагировавшего сырья, что менее экологично.

7. **Подходит для изделий сложной формы**.

- **Вспенивание под высоким давлением**: Благодаря равномерному перемешиванию и хорошей текучести подходит для производства изделий сложной формы.

- **Вспенивание при низком давлении**: Плохая текучесть затрудняет производство изделий сложной формы.

Резюме

Вспенивание полиуретана под низким давлением имеет значительные преимущества в отношении эффекта смешивания, эффективности производства, качества пены, использования сырья, управления процессом и т.д. и особенно подходит для областей с высокими требованиями к характеристикам продукта и большими масштабами производства.