Vantaggi della macchina per pannelli sandwich a nastro di gomma

I materiali da costruzione di oggi devono possedere numerosi vantaggi come l'elevata resistenza, la leggerezza, la facilità di installazione, l'affidabilità e la durata. La schiuma poliuretanica rigida ad alta pressione racchiude tutti questi vantaggi e presenta anche eccellenti proprietà ignifughe e di isolamento termico, motivo per cui il PU ad alta pressione è ampiamente utilizzato in vari settori edilizi, tra cui celle frigorifere, frigoriferi, ospedali, automobili, stadi, ville, edifici di alto livello e altro ancora. Le prestazioni della nostra linea di produzione di PU hanno raggiunto il livello avanzato di prodotti simili sia a livello nazionale che internazionale.

La nostra linea di produzione di PU vanta i seguenti vantaggi:

- La prevenzione degli incendi raggiunge gli standard del livello B2.

- Le prestazioni di isolamento soddisfano gli standard dei frigoriferi o delle celle frigorifere.

- Rispetto ai metodi a bassa pressione, la tecnologia ad alta pressione consente di ottenere materiali AB più omogenei, una migliore qualità della schiuma e una maggiore durata.

- Alta resa, risparmio di oltre 7-9% di materie prime rispetto alla produzione di schiuma a bassa pressione.

- Il sistema di schiumatura è dotato di una funzione autopulente che elimina la necessità di pulire la testina di spruzzo, rendendolo facile da usare e da mantenere.

- Viene adottato un originale sistema di taglio a sega volante che riduce notevolmente i costi di manodopera.

- Un esclusivo dispositivo di protezione per il rilevamento della pressione garantisce un funzionamento più sicuro e stabile della macchina.

- Le configurazioni opzionali includono:

- Lastre in PU combinate con lastre metalliche e carta in PVC (spessore: 18-22 mm o 22-25 mm).

- Entrambi i lati con lastre di metallo (spessore: 25 mm e 50 mm).

Diagramma di flusso

Profili popolari di coperture e pareti

Video in esecuzione

Componenti della macchina per pannelli sandwich

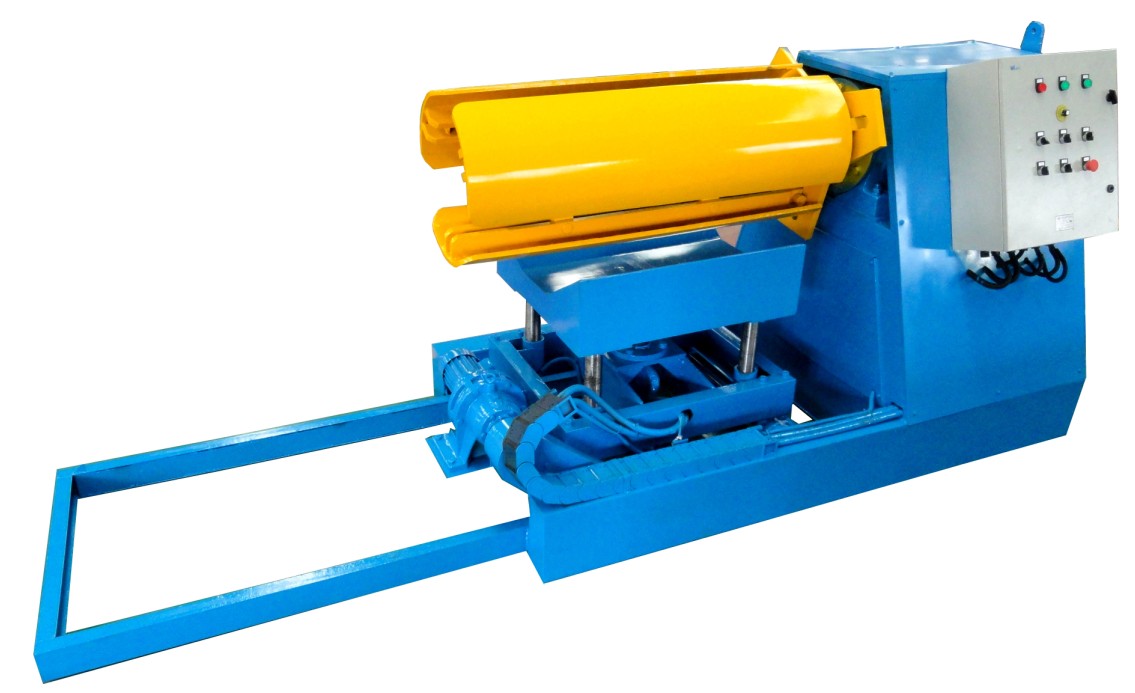

2 serie di aspirapolvere idraulici da 5 tonnellate con vagone di carico

Gli strati superiore e inferiore della macchina di scarico sono progettati meticolosamente per garantire un'alimentazione costante e stabile del materiale alle macchine di profilatura superiori e inferiori, rispettivamente. Questo design a doppio strato è fondamentale per mantenere l'efficienza e la precisione del processo di profilatura. Lo strato superiore è specificamente configurato per gestire e distribuire i materiali alla macchina di profilatura superiore, mentre lo strato inferiore è ottimizzato per gestire il flusso di materiale alla macchina di profilatura inferiore. Questa separazione consente di controllare e regolare in modo indipendente le velocità di alimentazione del materiale, assicurando che ogni macchina formatrice di rulli riceva la quantità appropriata di materiale senza interruzioni o ritardi. Inoltre, il progetto incorpora sensori e sistemi di automazione avanzati per monitorare e regolare il flusso di materiale, migliorando ulteriormente la stabilità e l'affidabilità del processo di alimentazione. Questa robusta configurazione non solo migliora la produttività complessiva della linea di produzione, ma riduce anche al minimo il rischio di inceppamenti o incongruenze del materiale, portando a prodotti finali di qualità superiore.

2 set di macchine formatrici di rotoli

Macchina formatrice a doppio rullo: Le macchine a doppia formatura sono due apparecchiature meccaniche cruciali della linea di produzione. Sono essenziali per il processo di produzione perché assicurano che le materie prime possano essere modellate in modo preciso ed efficiente grazie a una tecnologia all'avanguardia e a una progettazione accurata. Per soddisfare i requisiti del prodotto, la macchina formatrice utilizza la profilatura per trasformare le materie prime in dimensioni e forme predefinite.

Il funzionamento costante dell'apparecchiatura garantisce l'uniformità e la qualità superiore dei prodotti, oltre ad aumentare l'efficienza della produzione.

1 set di sistema di schiumatura PU ad alta pressione

Schiuma ad alta pressione: Sotto alta pressione, le materie prime (poliolo e isocianato) vengono spruzzate ad alta velocità attraverso la testa di miscelazione, rendendo la miscelazione più uniforme, la reazione più completa e la struttura della schiuma più delicata.

1 set di macchine host pu

La lunghezza del mainframe in PU è solitamente compresa tra 25 e 30 metri, determinata dai disegni forniti dal cliente e dallo spessore di schiumatura richiesto. Per soddisfare al meglio le esigenze produttive dei clienti, l'apparecchiatura è stata progettata tenendo conto della diversità e della flessibilità delle specifiche dei prodotti, in modo da potersi adattare a vari scenari produttivi.

Il nostro mainframe adotta un sistema di trasmissione a cinghia di gomma, che non solo garantisce la stabilità e l'efficienza dell'apparecchiatura durante il funzionamento, ma riduce anche in modo significativo il costo di produzione della macchina. Rispetto ai metodi di trasmissione tradizionali, le cinghie di gomma sono eccellenti nell'assorbimento degli urti e nella resistenza all'usura, prolungando così la vita utile dell'apparecchiatura, riducendo la frequenza di manutenzione e risparmiando i successivi costi operativi per le imprese.

Inoltre, questa apparecchiatura adotta un processo di schiumatura ad alta pressione, una tecnologia avanzata che migliora notevolmente il tasso di utilizzo delle materie prime. Durante il processo di schiumatura, l'alta pressione può garantire che l'agente schiumogeno sia completamente miscelato con la materia prima poliuretanica, formando una struttura schiumogena uniforme e densa. Questo non solo migliora la resistenza e le prestazioni di isolamento termico del prodotto, ma riduce anche efficacemente lo spreco di materie prime e i costi di produzione.

Grazie a questo tipo di progettazione e processo, il mainframe PU può migliorare la qualità del prodotto e garantire l'efficienza della produzione.

1 Sistema di controllo PLC completo

L'intera macchina principale è composta da 3 parti: macchina formatrice di rotoli, sistema di schiumatura PU e sistema di cesoiatura. Ogni parte è dotata di un sistema di controllo elettronico indipendente e i 3 sistemi possono essere gestiti in modo intelligente online.

1 Sistema di taglio volante

Sistema di taglio con servomotore: Il sistema di taglio utilizza un servomotore ad alta precisione per garantire il taglio preciso delle lastre di poliuretano e può tagliare in modo rapido, accurato e stabile materiali di varie dimensioni e requisiti. È inoltre dotato di uno speciale collettore di polveri, igienico e bello.

Applicazioni

Vantaggi della schiumatura ad alta pressione del poliuretano rispetto alla schiumatura a bassa pressione

La schiumatura ad alta pressione del poliuretano e la schiumatura a bassa pressione sono due metodi di produzione diversi, che presentano differenze significative in termini di attrezzature, controllo del processo, qualità del prodotto e campo di applicazione.

I principali vantaggi della schiumatura ad alta pressione del poliuretano rispetto alla schiumatura a bassa pressione sono i seguenti:

—

1. **Effetto di miscelazione**

- **Schiuma ad alta pressione**: Sotto alta pressione, le materie prime (polioli e isocianati) vengono spruzzate ad alta velocità attraverso la testa di miscelazione, la miscelazione è più uniforme, la reazione è più completa e la struttura della schiuma è più fine.

- **Schiuma a bassa pressione**: Le materie prime (polioli e isocianati) sono mescolate mediante agitazione, il che comporta una miscelazione non uniforme delle materie prime, con conseguente instabilità della qualità della schiuma.

2. **Maggiore efficienza produttiva**

- Schiuma ad alta pressione**: Grazie alla velocità di miscelazione, al breve tempo di reazione e all'elevata efficienza produttiva, è adatto alla produzione continua su larga scala.

- **Schiuma a bassa pressione**: La velocità di agitazione è bassa e l'efficienza di produzione è relativamente bassa.

3. **Migliore qualità della schiuma**

- **Schiuma ad alta pressione**:

- La distribuzione della densità della schiuma è più uniforme, la struttura dei pori è più fine e le proprietà meccaniche (come la resistenza e l'elasticità) sono migliori.

- La superficie della schiuma è più liscia e la qualità dell'aspetto è superiore.

- La schiuma ha migliori prestazioni di isolamento termico e acustico.

- **Schiuma a bassa pressione**: È facile che si verifichino problemi come pori irregolari e superficie ruvida.

4. **Tasso di utilizzo delle materie prime più elevato**.

- Schiuma ad alta pressione**: Il dosaggio delle materie prime è accurato, la miscelazione è sufficiente, gli scarti sono minori, il tasso di utilizzo delle materie prime è elevato e si possono risparmiare 7-8% di materie prime rispetto alla schiumatura a bassa pressione.

- **Schiuma a bassa pressione**: L'accuratezza del dosaggio e della miscelazione delle materie prime è bassa e può comportare uno spreco di materie prime.

5. **Controllo di processo più preciso**

- **Schiuma ad alta pressione**: L'apparecchiatura è dotata di un sistema di controllo avanzato, in grado di regolare con precisione il rapporto di materia prima, la temperatura, la pressione e altri parametri per garantire una qualità stabile del prodotto.

- **Schiuma a bassa pressione**: Il controllo del processo è relativamente semplice, il campo di regolazione dei parametri è limitato e la qualità del prodotto è molto variabile.

6. **Migliore protezione dell'ambiente**

- **Schiuma ad alta pressione**: Grazie a una miscelazione sufficiente e a una reazione completa, le emissioni di composti organici volatili (VOC) sono minori e quindi più rispettose dell'ambiente.

- **Schiuma a bassa pressione**: Una miscelazione insufficiente può causare la volatilizzazione delle materie prime non reagite, il che è meno rispettoso dell'ambiente.

7. **Adatto per prodotti di forma complessa**

- **Schiuma ad alta pressione**: Grazie alla miscelazione uniforme e alla buona fluidità, è adatto alla produzione di prodotti di forma complessa.

- **Schiuma a bassa pressione**: La scarsa fluidità rende difficile soddisfare le esigenze di produzione di prodotti di forma complessa.

Sintesi

La schiumatura del poliuretano a bassa pressione presenta notevoli vantaggi per quanto riguarda l'effetto di miscelazione, l'efficienza di produzione, la qualità della schiuma, l'utilizzo delle materie prime, il controllo del processo, ecc. ed è particolarmente adatta a settori con elevati requisiti di prestazione del prodotto e grandi scale di produzione.