Hoge druk Rubber riem sandwichpaneel Machine voordelen

Moderne bouwmaterialen moeten voldoen aan belangrijke technische specificaties zoals sterkte, dichtheid, installatiegemak, structurele stabiliteit en duurzaamheid op lange termijn. Hogedruk polyurethaan (PU) schuimtechnologie voldoet niet alleen aan deze eisen, maar vertoont ook uitstekende vlamwerende en isolerende eigenschappen. Door deze technische voordelen worden PU-hogedrukmaterialen op grote schaal toegepast in verschillende bouwsectoren, zoals koelopslag, medische koeling, autoproductie, sportarena's en hoogwaardige woonprojecten. De PU-productielijn van onze fabriek maakt gebruik van hogedrukschuimtechnologie, waardoor toonaangevende prestatieniveaus worden bereikt.

Voordelen van de hogedruk sandwichpaneellijn:

1. **Vlamwerendheid** - Voldoet aan de B2-klasse brandwerende normen voor bouwmaterialen.

2. **Weerstand van de isolatie** - Voldoet aan de vereisten van thermische geleidbaarheid voor professionele koelruimtes.

3. **Geavanceerd mengproces** - Mengen onder hoge druk zorgt voor een homogene verdeling van het materiaal, creëert dichtere schuimcelstructuren en verbetert de levensduur van het product met **30%+**.

4. **Vergeleken met lagedrukprocessen verbruikt **7-9% minder grondstoffen**, wat de productiekosten aanzienlijk verlaagt.

5. **Zelfreinigend sproeisysteem** - De gepatenteerde automatische reiniging elimineert handmatig onderhoud, waardoor de uitvaltijd met **50%** wordt verkort.

6. **Intelligent vliegend snijsysteem** - Volledig geautomatiseerde bediening verlaagt de arbeidskosten met **60%**.

7. **Multi-Layer Pressure Monitoring** - Zorgt voor **veilige en stabiele** werking van de machine.

**Optionele productconfiguraties:**

1. **PU samengestelde panelen** (metaal/PVC oppervlak, dikte: **18-22mm of 22-25mm**)

2. **Double-Metal Sheets** (standaard **25mm & 50mm** dikte)

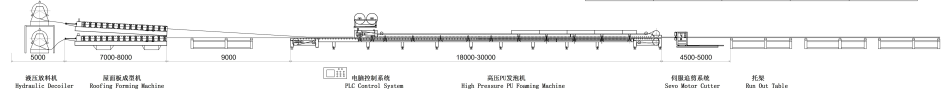

Stroomdiagram

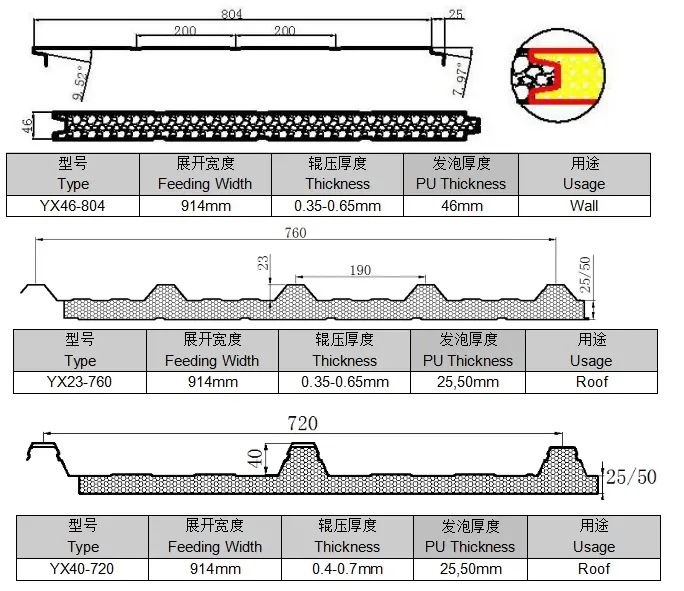

Populaire dak- en wandprofielen

Lopende video

Onderdelen van sandwichpaneelmachine

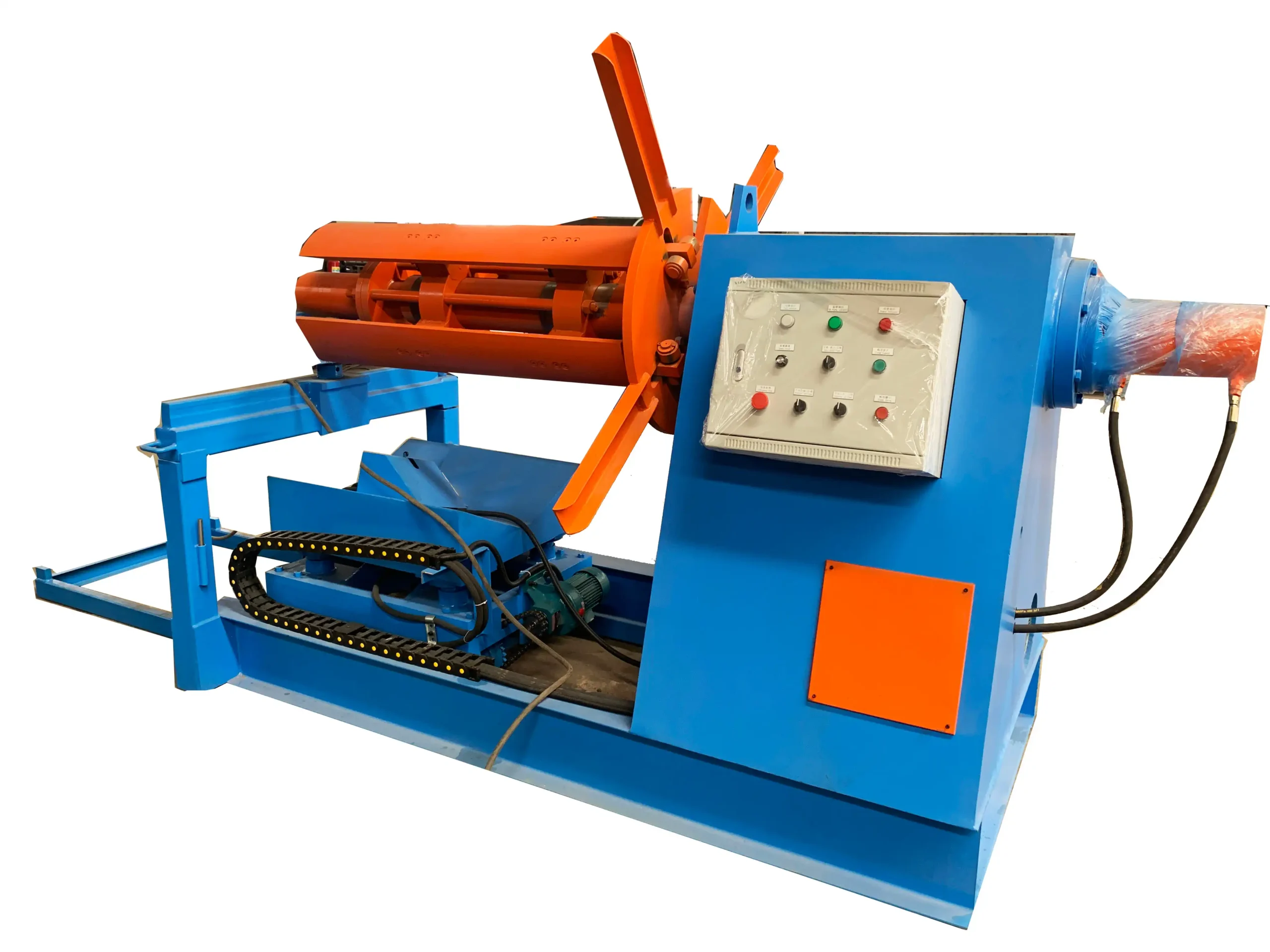

2 reeksen van 5 Ton Hydraulische Decoiler met Ladingswagen

** Invoersysteem met meerdere niveaus voor verbeterde rolvormprestaties**

Ons lossysteem voor gesynchroniseerde materiaaldistributie naar zowel de bovenste als onderste rolvormstations. Deze innovatieve gelaagdheid maakt het mogelijk:

1. **Onafhankelijk materiaalbeheer**

- Bovendek: Nauwkeurig gekalibreerd voor optimale toevoer naar hoogwaardige rolvormers

- Onderdek: Ontworpen voor een feilloze materiaalgeleiding naar de onderste vormeenheden

2. **Slimme debietregeling**

- Aanpassing van de aanvoersnelheid in realtime via gestuurde mechanismen

- Ingebedde optische sensoren voor continue materiaaltracering

3. **Voordelen van productieoptimalisatie**

- 10% vermindering van fluctuaties in materiaaloverdracht (vergeleken met conventionele systemen met één niveau)

- Eliminatie van interferentie tussen niveaus door geïsoleerde besturingscircuits

4. Het modulaire ontwerp van het systeem maakt naadloze integratie met bestaande rolvormlijnen mogelijk en levert tegelijkertijd:

✓ 8-9% doorvoerverbetering

Deze vooruitgang betekent een fundamentele verbetering in continue productieprocessen.

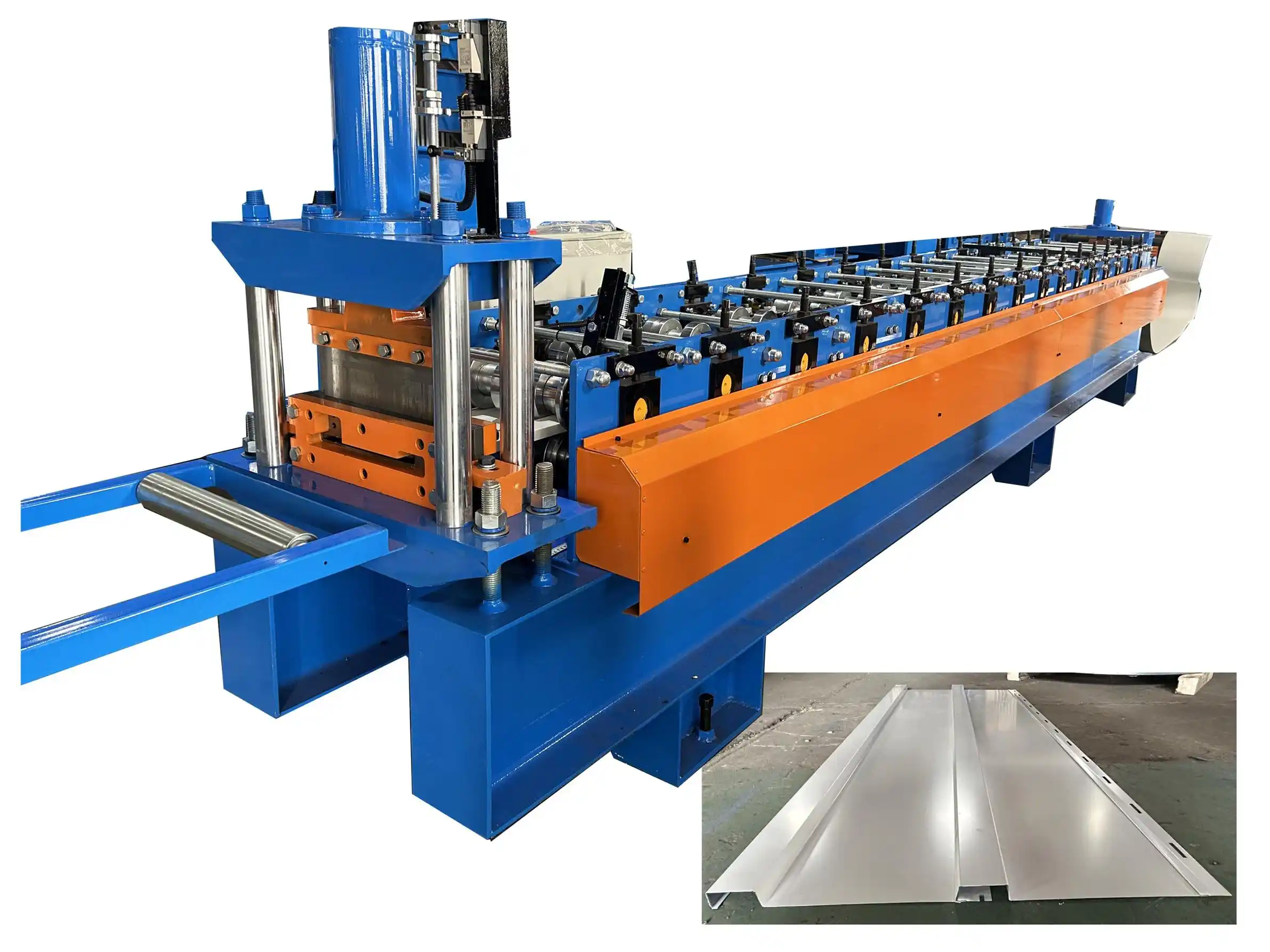

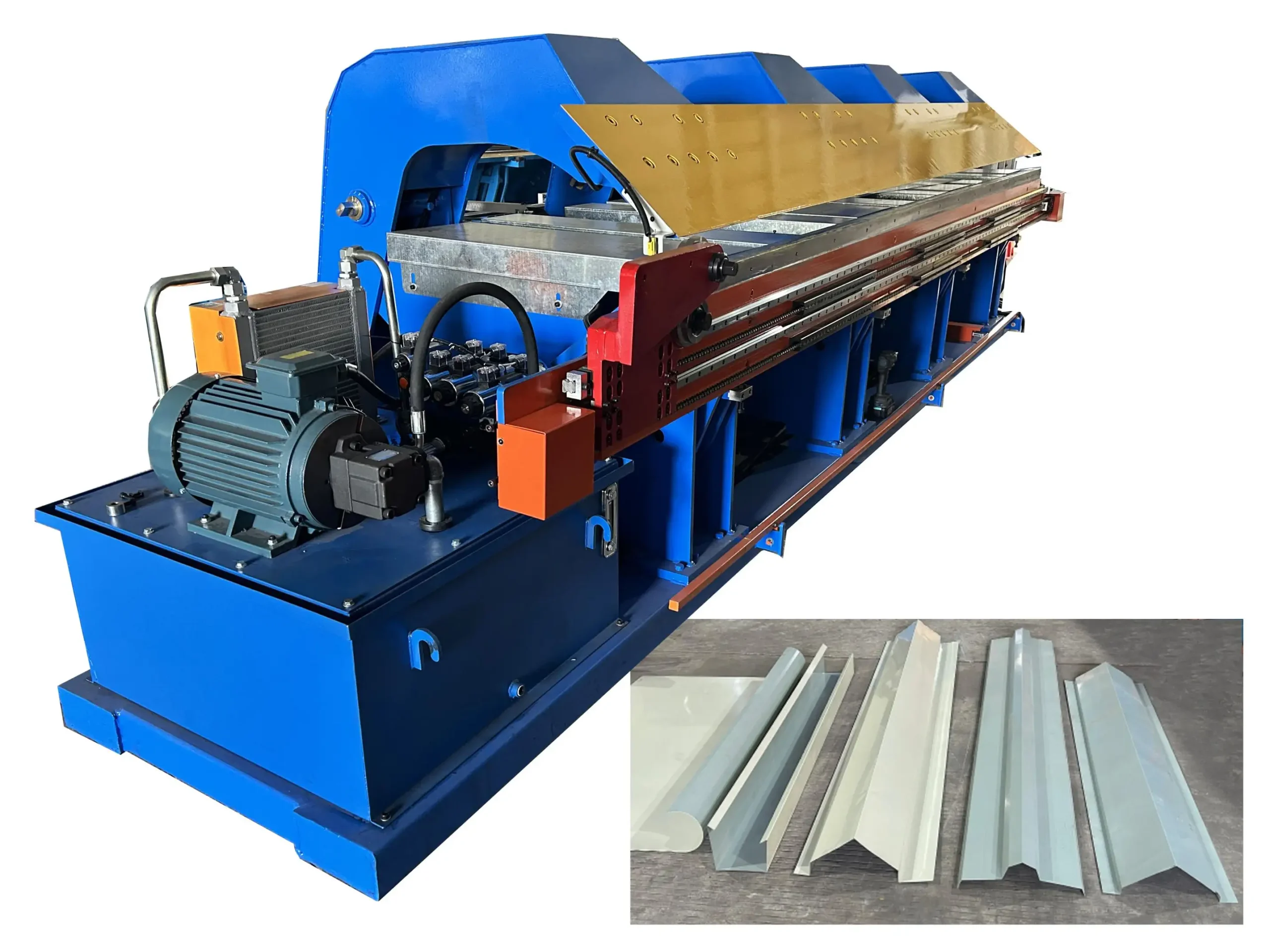

2 sets rolvormmachines

Dubbele rolvormmachine: Twee van de belangrijkste machines in de productielijn zijn de dubbele rolvormmachines. Ze zijn essentieel voor het productieproces omdat ze ervoor zorgen dat de grondstoffen synchroon, nauwkeurig en efficiënt gevormd kunnen worden. Om aan de productvereisten te voldoen, gebruikt de vormmachine rolvorming om de grondstoffen in vooraf ingestelde maten en vormen te verwerken.

De dubbellaagse machine kan worden aangestuurd door een PLC, waarbij twee lagen synchroon worden geproduceerd, of er kan slechts één laag worden gebruikt.

De stabiele werking van deze apparatuur verbetert niet alleen de productie-efficiëntie, maar garandeert ook productconsistentie en uitstekende kwaliteit.

1 set PU-hogedrukschuimsysteem

**Beginsel en vergelijking van schuimvorming onder hoge druk en schuimvorming onder lage druk van polyurethaan**

1. Schuimen onder lage druk

Principe:

Mechanisch mengen: Meng materiaal A (isocyanaat) en materiaal B (polyol + additieven) door roeren bij lage snelheid (200-1000 tpm) en injecteer ze in de mal door zwaartekracht of lage druk.

Chemische reactie: Isocyanaat (-NCO) reageert met polyol (-OH) om polyurethaan te vormen, wat gepaard gaat met de vorming van CO₂-belletjes (schuimeffect).

Kenmerken:

- De mengnauwkeurigheid is laag en problemen zoals ongelijke bellen en inconsistente dichtheid kunnen zich voordoen.

2. Schuimen onder hoge druk

Principe:

Slagmengen onder hoge druk: A en B materialen worden nauwkeurig gemeten onder hoge druk (100-200 bar) en onmiddellijk gemengd (mengtijd <1ms) door botsmengkoppen met hoge precisie (zoals Hennecke, Cannon).

-Atomisatiemenging: Hoge druk zorgt ervoor dat de grondstoffen geatomiseerd worden om een uniforme menging op moleculair niveau te garanderen.

Belangrijkste voordelen van hogedrukschuimen:

1. Gelijkmatiger mengen en fijnere poriën

- Verstuiving onder hoge druk kan dode zones verminderen en defecten door ongemengde materialen (zoals klonten en ongelijke bellen) voorkomen.

2. Hogere productie-efficiëntie

- Geschikt voor geautomatiseerde continue productie.

3. Minder materiaalverspilling

- De mengkop is zelfreinigend, met een resthoeveelheid van <0,1%, waardoor er minder grondstoffen verloren gaan en er 7-9% aan grondstoffen kan worden bespaard in vergelijking met schuimen onder lage druk.

4. Betere productprestaties

- De poriestructuur is uniformer.

Hogedrukschuimtechnologie is superieur aan lagedrukschuimtechnologie wat betreft mengnauwkeurigheid, productie-efficiëntie en productprestaties, en is bijzonder geschikt voor high-end productie.

1 set pu-gastheermachine

De lengte van het PU mainframe is meestal 25 tot 30 meter, wat wordt bepaald door de tekeningen van de klant en de vereiste schuimdikte. Om beter tegemoet te komen aan de productiebehoeften van klanten, is de apparatuur ontworpen met volledige inachtneming van de diversiteit en flexibiliteit van verschillende productspecificaties, zodat deze kan worden aangepast aan verschillende productiescenario's.

Ons mainframe maakt gebruik van een transmissiesysteem met rubberen riemen, dat niet alleen de stabiliteit en efficiëntie van de apparatuur tijdens het gebruik garandeert, maar ook de productiekosten van de machine aanzienlijk verlaagt. Vergeleken met traditionele transmissiemethoden zijn rubberen riemen uitstekend in schokabsorptie en slijtvastheid, waardoor de levensduur van de apparatuur wordt verlengd, de onderhoudsfrequentie wordt verlaagd en bedrijven op bedrijfskosten kunnen besparen.

1 Gehele set van PLC-besturingssysteem

De hele hoofdmachine bestaat uit 3 delen: rolvormmachine, PU-schuimsysteem en scheersysteem. Elk deel heeft een onafhankelijk elektronisch besturingssysteem en de 3 systemen kunnen intelligent online worden bediend.

1 Vliegend snijsysteem

Servomotorsnijsysteem: Het snijsysteem maakt gebruik van een servomotor met hoge precisie voor het nauwkeurig snijden van polyurethaanplaten en kan materialen van verschillende afmetingen en vereisten snel, nauwkeurig en stabiel snijden. Het is ook uitgerust met een speciale stofafscheider, die hygiënisch en mooi is.

Toepassingen