Avantages de la machine à panneaux sandwichs à bande de caoutchouc

Les matériaux de construction d'aujourd'hui doivent présenter de nombreux avantages, tels qu'une grande résistance, un poids léger, une facilité d'installation, une fiabilité et une durabilité. La mousse de polyuréthane rigide haute pression réunit tous ces avantages et présente également d'excellentes propriétés d'ignifugation et d'isolation thermique. C'est pourquoi le PU haute pression est largement utilisé dans divers secteurs de la construction, notamment les entrepôts frigorifiques, les réfrigérateurs, les hôpitaux, les automobiles, les stades, les villas, les bâtiments haut de gamme et bien d'autres encore. Les performances de notre ligne de production de PU ont atteint le niveau avancé des produits similaires, tant au niveau national qu'international.

Notre ligne de production de PU présente les avantages suivants :

- La prévention des incendies atteint le niveau B2.

- Les performances d'isolation sont conformes aux normes des installations de réfrigération ou d'entreposage frigorifique.

- Par rapport aux méthodes à basse pression, la technologie à haute pression permet d'obtenir des matériaux AB plus homogènes, une meilleure qualité de mousse et une durée de vie plus longue.

- Rendement élevé, permettant d'économiser plus de 7-9% de matières premières par rapport à la production de mousse à basse pression.

- Le système de moussage est doté d'une fonction d'auto-nettoyage, ce qui élimine la nécessité de nettoyer la tête de pulvérisation et facilite l'utilisation et l'entretien.

- Un système original de coupe à la scie volante est adopté, ce qui réduit considérablement les coûts de main-d'œuvre.

- Un dispositif unique de protection par détection de pression assure un fonctionnement plus sûr et plus stable de la machine.

- Les configurations optionnelles comprennent :

- Feuilles de PU combinées avec des feuilles de métal et du papier PVC (épaisseur : 18-22mm ou 22-25mm).

- Les deux côtés sont recouverts de feuilles de métal (épaisseur : 25 mm et 50 mm).

Organigramme

Profils populaires de toiture et de mur

Vidéo sur la course à pied

Composants de la machine à panneaux sandwich

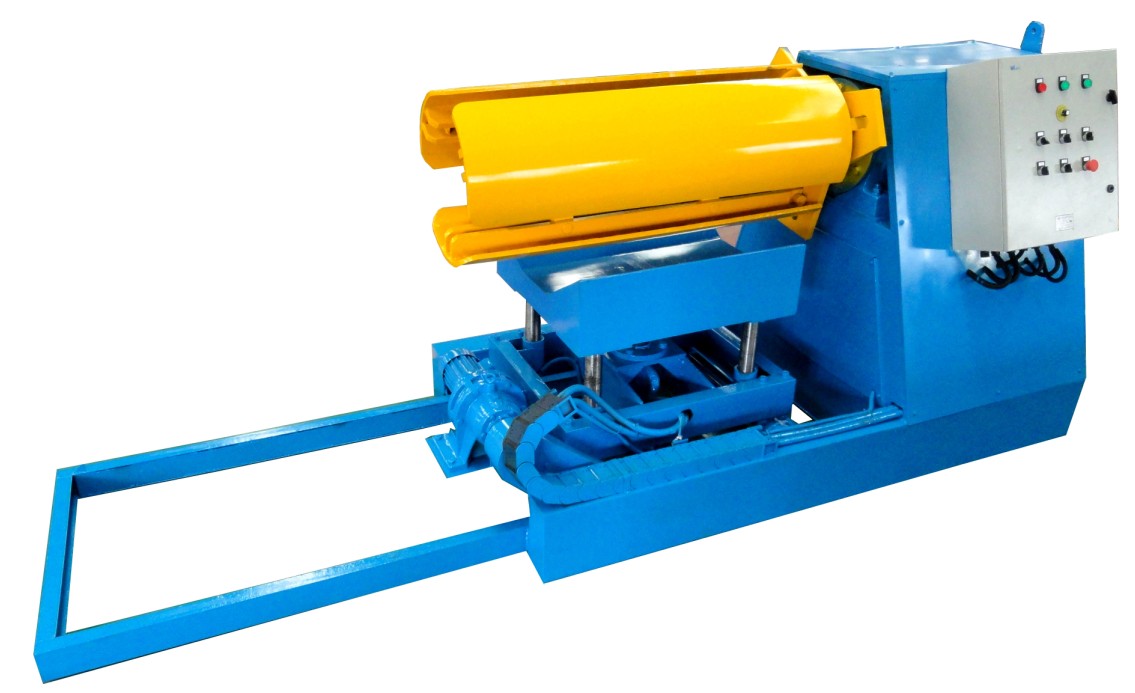

2 ensembles de décocheurs hydrauliques de 5 tonnes avec wagon de chargement

Les couches supérieure et inférieure de la machine de déchargement sont méticuleusement conçues pour assurer une alimentation cohérente et stable en matériaux des profileuses supérieure et inférieure, respectivement. Cette conception à deux couches est essentielle pour maintenir l'efficacité et la précision du processus de formage des cylindres. La couche supérieure est spécialement configurée pour manipuler et distribuer les matériaux vers la profileuse supérieure, tandis que la couche inférieure est optimisée pour gérer le flux de matériaux vers la profileuse inférieure. Cette séparation permet de contrôler et d'ajuster indépendamment les taux d'alimentation des matériaux, garantissant que chaque profileuse reçoit la quantité appropriée de matériaux sans interruption ni retard. En outre, la conception intègre des capteurs et des systèmes d'automatisation avancés pour surveiller et réguler le flux de matériau, ce qui améliore encore la stabilité et la fiabilité du processus d'approvisionnement. Cette installation robuste améliore non seulement la productivité globale de la ligne de fabrication, mais minimise également le risque de bourrage ou d'incohérence des matériaux, ce qui permet d'obtenir des produits finis de meilleure qualité.

2 ensembles de machines de formage de rouleaux

Machine de formage à double rouleau : Les machines de formage double sont deux équipements mécaniques essentiels de la chaîne de production. Elles sont essentielles au processus de production car elles permettent de façonner les matières premières avec précision et efficacité grâce à une technologie de pointe et à une conception soignée. Pour répondre aux exigences du produit, la machine de formage utilise le profilage pour transformer les matières premières dans des tailles et des formes prédéfinies.

Le fonctionnement régulier de l'équipement garantit l'uniformité et la qualité supérieure des produits, tout en augmentant l'efficacité de la production.

1 jeu de système de moussage PU à haute pression

Mousse à haute pression : Sous haute pression, les matières premières (polyol et isocyanate) sont pulvérisées à grande vitesse à travers la tête de mélange, ce qui rend le mélange plus uniforme, la réaction plus complète et la structure de la mousse plus délicate.

1 ensemble de machine d'accueil de pu

La longueur de l'armature principale en PU est généralement de 25 à 30 mètres, déterminée par les dessins fournis par le client et l'épaisseur de mousse requise. Afin de mieux répondre aux besoins de production des clients, l'équipement est conçu en tenant pleinement compte de la diversité et de la flexibilité des différentes spécifications des produits, de manière à pouvoir s'adapter à divers scénarios de production.

Notre châssis principal adopte un système de transmission par courroie en caoutchouc, qui non seulement assure la stabilité et l'efficacité de l'équipement pendant son fonctionnement, mais réduit également de manière significative le coût de fabrication de la machine. Par rapport aux méthodes de transmission traditionnelles, les courroies en caoutchouc sont excellentes en termes d'absorption des chocs et de résistance à l'usure, ce qui permet de prolonger la durée de vie de l'équipement, de réduire la fréquence de la maintenance et d'économiser les coûts d'exploitation ultérieurs pour les entreprises.

En outre, cet équipement adopte un processus de moussage à haute pression, une technologie avancée qui améliore considérablement le taux d'utilisation des matières premières. Pendant le processus de moussage, la haute pression permet de s'assurer que l'agent moussant est entièrement mélangé à la matière première de polyuréthane pour former une structure de moussage uniforme et dense. Cela permet non seulement d'améliorer la résistance et l'isolation thermique du produit, mais aussi de réduire efficacement les déchets de matières premières et les coûts de production.

Grâce à cette conception et à ce processus, l'unité centrale du PU peut améliorer la qualité du produit tout en garantissant l'efficacité de la production.

1 Ensemble complet de systèmes de contrôle PLC

L'ensemble de la machine principale se compose de trois parties : la machine de formage de rouleaux, le système de moussage du PU et le système de cisaillement. Chaque partie dispose d'un système de contrôle électronique indépendant et les trois systèmes peuvent être exploités intelligemment en ligne.

1 Système de coupe à la volée

Système de découpe à servomoteur : Le système de découpe utilise un servomoteur de haute précision pour assurer la découpe précise des feuilles de polyuréthane. Il peut découper rapidement, précisément et de manière stable des matériaux de tailles et d'exigences diverses. Il est également équipé d'un collecteur de poussière spécial, hygiénique et esthétique.

Applications

Avantages de la mousse polyuréthane haute pression par rapport à la mousse basse pression

Le moussage à haute pression et le moussage à basse pression du polyuréthane sont deux méthodes de production différentes, qui présentent des différences significatives en termes d'équipement, de contrôle du processus, de qualité du produit et de champ d'application.

Les principaux avantages de la mousse haute pression de polyuréthane par rapport à la mousse basse pression sont les suivants :

—

1. **Effet de mixage**

- Mousse à haute pression** : Sous haute pression, les matières premières (polyols et isocyanates) sont pulvérisées à grande vitesse à travers la tête de mélange, le mélange est plus uniforme, la réaction est plus complète et la structure de la mousse est plus fine.

- Mousse à basse pression** : Les matières premières (polyols et isocyanates) sont mélangées par agitation, ce qui risque d'entraîner un mélange inégal des matières premières et donc une qualité de mousse instable.

2. **Rendement de la production plus élevé**

- **Mousse à haute pression** : Grâce à la vitesse de mélange rapide, au temps de réaction court et à l'efficacité de production élevée, il convient à la production continue à grande échelle.

- **Mousse à basse pression** : La vitesse d'agitation est lente et l'efficacité de la production est relativement faible.

3. **Meilleure qualité de la mousse**

- **Mousse à haute pression** :

- La distribution de la densité de la mousse est plus uniforme, la structure des pores est plus fine et les propriétés mécaniques (telles que la résistance et l'élasticité) sont meilleures.

- La surface de la mousse est plus lisse et la qualité de l'aspect est plus élevée.

- La mousse offre une meilleure isolation thermique et acoustique.

- Mousse à basse pression** : Il est facile de rencontrer des problèmes tels que des pores inégaux et une surface rugueuse.

4. **Taux d'utilisation des matières premières plus élevé**

- Mousse à haute pression** : Le dosage des matières premières est précis, le mélange est suffisant, les déchets sont moindres, le taux d'utilisation des matières premières est élevé, et 7-8% de matières premières peuvent être économisées par rapport à la mousse à basse pression.

- **Mousse à basse pression** : Le dosage des matières premières et la précision du mélange sont faibles, ce qui peut entraîner des pertes de matières premières.

5. **Contrôle plus précis du processus**

- **Mousse à haute pression** : L'équipement est doté d'un système de contrôle avancé, qui peut ajuster avec précision le ratio de matières premières, la température, la pression et d'autres paramètres afin de garantir une qualité de produit stable.

- Mousse à basse pression** : Le contrôle du processus est relativement simple, la plage de réglage des paramètres est limitée et la qualité du produit fluctue fortement.

6. **Meilleure protection de l'environnement**

- Mousse à haute pression** : Grâce à un mélange suffisant et à une réaction complète, les émissions de composés organiques volatils (COV) sont moindres, ce qui est plus respectueux de l'environnement.

- **Mousse à basse pression** : Un mélange insuffisant peut entraîner la volatilisation des matières premières n'ayant pas réagi, ce qui est moins respectueux de l'environnement.

7. **Convient aux produits de forme complexe**

- **Mousse à haute pression** : Grâce à un mélange uniforme et à une bonne fluidité, il convient à la production de produits de forme complexe.

- **Mousse à basse pression** : Une mauvaise fluidité ne permet pas de répondre aux besoins de production de produits de forme complexe.

Résumé

Le moussage du polyuréthane à basse pression présente des avantages significatifs en termes d'effet de mélange, d'efficacité de production, de qualité de la mousse, d'utilisation des matières premières, de contrôle du processus, etc., et convient particulièrement aux domaines présentant des exigences élevées en matière de performance des produits et de grandes échelles de production.