Dostawca maszyn do formowania kratownic

Maszyna do formowania rolek kratownic jest rodzajem sprzętu specjalnie używanego do produkcji metalowych kratownic, które są szeroko stosowane w budynkach, mostach, stadionach, zakładach przemysłowych i innych dziedzinach, zwłaszcza w budowie konstrukcji budowlanych, takich jak ściany, dachy, sufity itp.

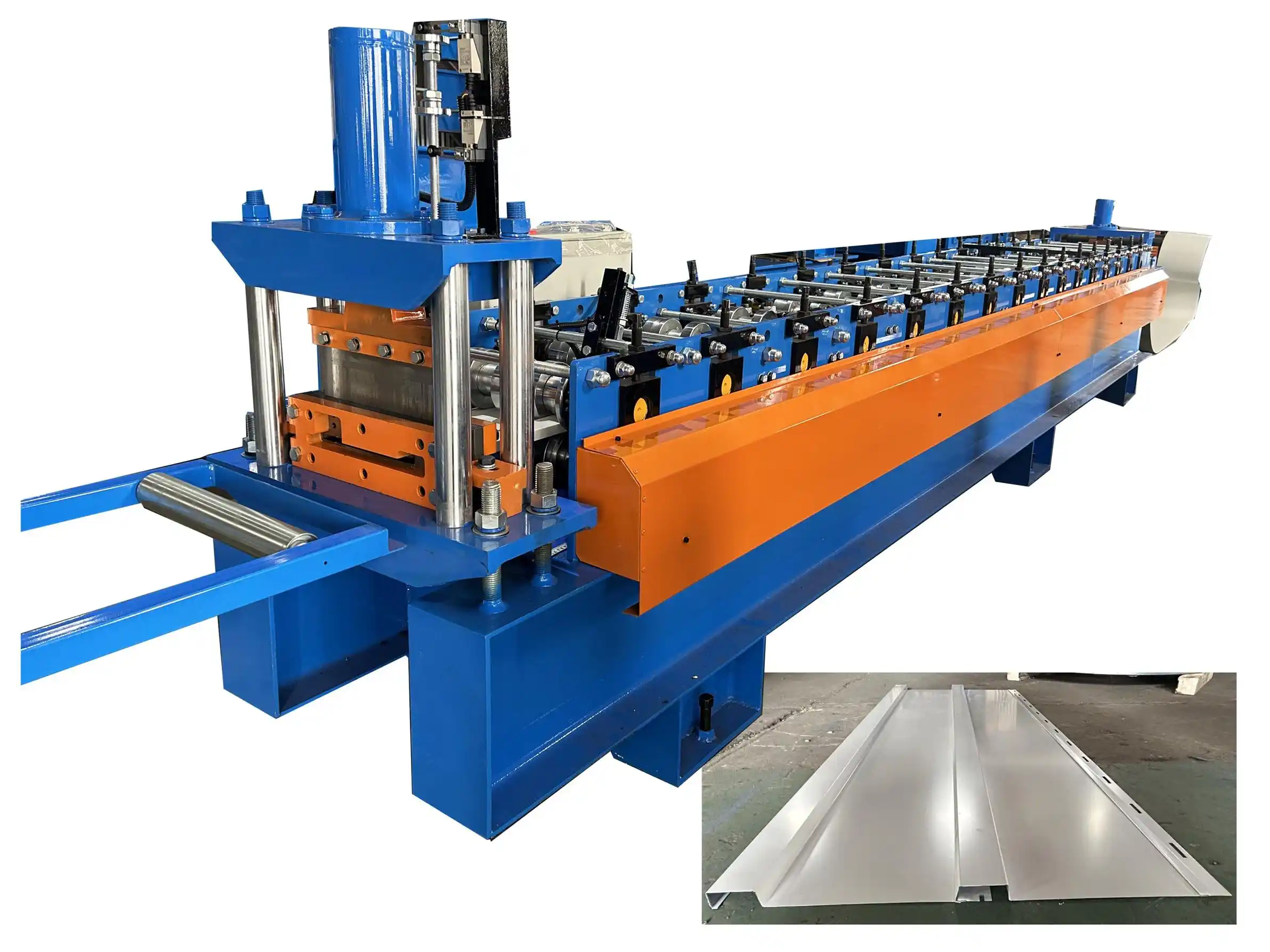

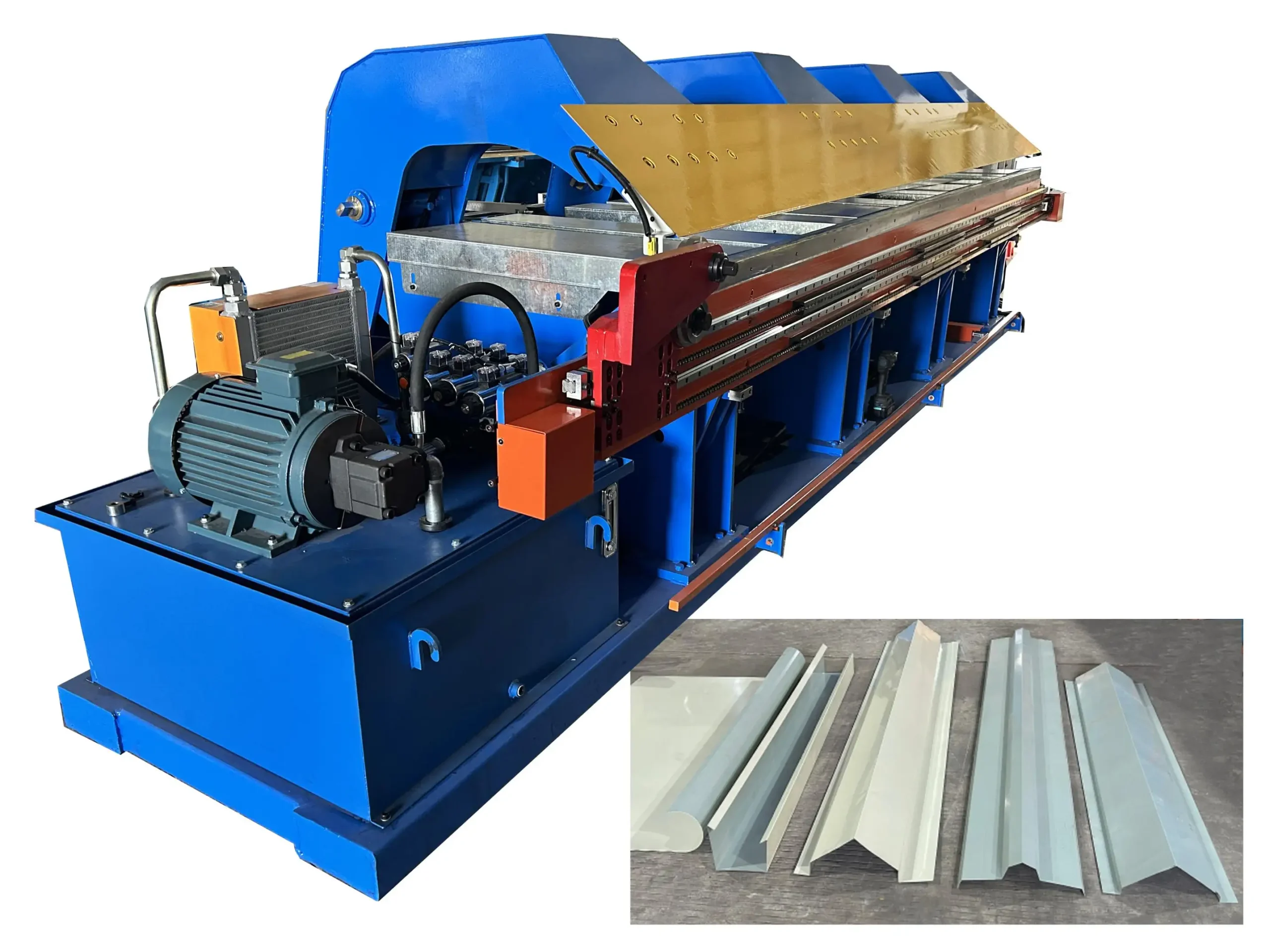

Zasada działania maszyny do formowania rolkowego kratownic polega zwykle na stopniowym prasowaniu blach metalowych (takich jak blachy ocynkowane, blachy aluminiowe, blachy ze stali nierdzewnej itp.) w części kratownic o zadanych kształtach za pomocą szeregu precyzyjnie zaprojektowanych rolek. Rolki te są rozmieszczone pod określonymi kątami i sekwencjami i mogą tworzyć złożone kształty geometryczne, takie jak trójkąty, prostokąty, trapezoidy itp. na blachach metalowych, aby zaspokoić potrzeby różnych konstrukcji kratownicowych.

Cechy maszyny do kratownic

- Maszyna do formowania rolek kratownic jest popularną maszyną stosowaną w przemyśle blacharskim, budowlanym i produkcyjnym do produkcji kratownic dachowych ze stali ocynkowanej.

- Ich głównymi zaletami są pięknie dostosowane projekty, łatwa i stabilna praca z mocną ramą nadwozia, w rozsądnej cenie.

- Maszyna do formowania rolek dachowych C i maszyna do formowania rolek Batten to idealna maszyna do formowania rolek kratownicowych dla idealnego dachu luksusowej willi.

Korzystanie z maszyny do formowania kratownic do produkcji kratownic metalowych ma wiele zalet:

- Wydajna produkcja: wysoki stopień automatyzacji, możliwość ciągłej i szybkiej produkcji dużej liczby części kratownic oraz poprawa wydajności produkcji.

- Wysoka precyzja: technologia formowania rolkowego może zapewnić dokładność rozmiaru i kształtu części kratownicy, aby spełnić surowe normy konstrukcyjne.

- Wysokie wykorzystanie materiału: dzięki dokładnej kontroli procesu walcowania można zmniejszyć straty materiału i poprawić jego wykorzystanie.

- Niski koszt: w porównaniu z tradycyjnymi ręcznymi lub półautomatycznymi metodami produkcji, maszyna do formowania rolkowego może znacznie obniżyć koszty produkcji.

- Duże możliwości adaptacji: Konfigurację i parametry rolek można dostosować w zależności od potrzeb, aby produkować elementy kratownic o różnych kształtach i specyfikacjach.

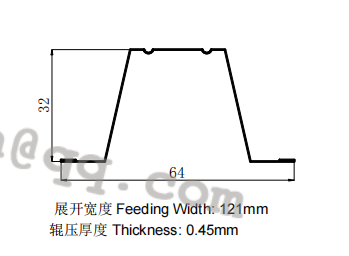

Profile maszyny do kratownic

Zastosowanie maszyny do kratownic

Sprzęt do prasowania rolek sufitowych z metalowymi stępkami jest szeroko stosowany w budownictwie, zwłaszcza w produkcji systemów sufitowych. Może produkować metalowe stępki o różnych kształtach i stabilnej wytrzymałości, aby zaspokoić różnorodne potrzeby systemów sufitowych.

Inne dziedziny: Oprócz systemów sufitowych, sprzęt może być również wykorzystywany do produkcji innych elementów metalowych, takich jak ramy budynków, linie dekoracyjne itp.

Element maszyny do kołków i gąsienic

Części maszyn

1) Karmienie

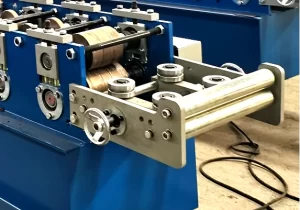

2) Rollers maszyny

Rolki są wykonane z wysokiej jakości stali łożyskowej GCr15, toczone CNC, poddane obróbce cieplnej i dostępne z powłoką z twardego chromu.

3) Formowanie kuter

4)System sterowania PLC (2 typy do wyboru)

Łatwa obsługa

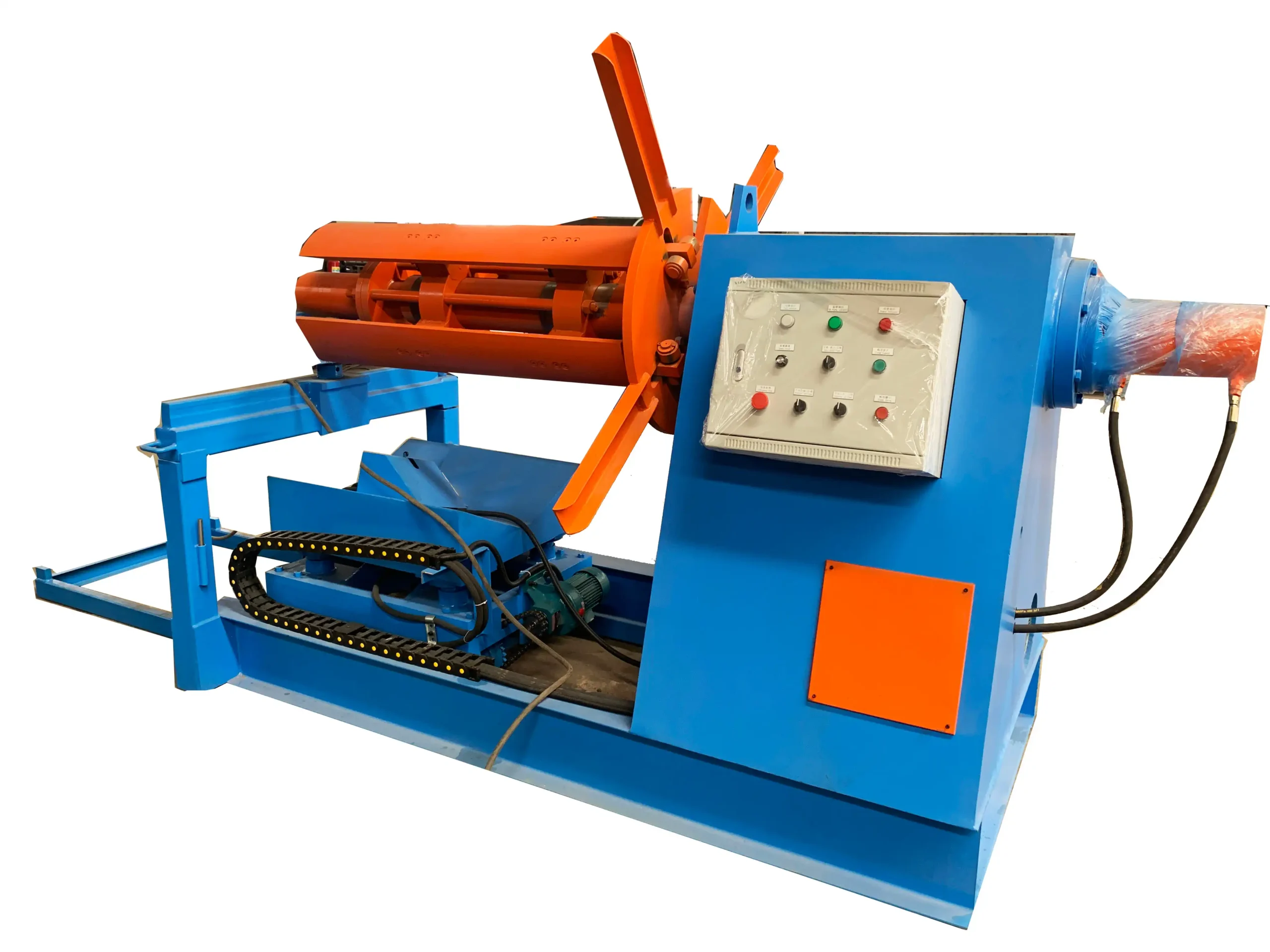

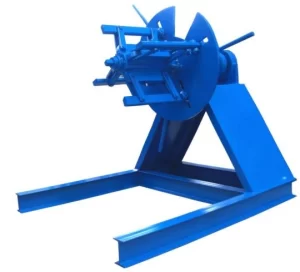

Decoiler (2 typy do wyboru)

- Rozwijarka ręczna 2. Rozwijarka hydrauliczna

Nasz warsztat

Maszyna do walcowania kratownic do produkcji kratownic metalowych

1. Układ projektu

Oblicz zapotrzebowanie: Zaczynając od kryteriów projektowych i specyfikacji konstrukcji budynku, należy najpierw ustalić główne czynniki, w tym formę, rozmiar i nośność niezbędnych metalowych kratownic.

Projekty na rysunkach: Aby zagwarantować dokładność i spójność produkcji, należy opracować dokładne rysunki projektowe kratownic zgodnie z kryteriami, z uwzględnieniem wielu elementów kratownic, technik łączenia, wymiarowania itp.

2. Przygotowanie materiałów

Wybór materiału: Należy wybrać odpowiednie blachy jako surowce, w tym blachy ocynkowane, blachy aluminiowe, blachy ze stali nierdzewnej itp. zgodnie ze specyfikacją rysunku projektowego. Elementy te muszą nadawać się do obróbki mechanicznej i charakteryzować się wysoką wytrzymałością i odpornością na korozję.

Aby zagwarantować czystość i przyczepność wybranych blach oraz przygotować je do dalszego przetwarzania, obróbka wstępna polega na ich czyszczeniu, odtłuszczaniu i ufarbowaniu.

3. Kształtowanie rolki

Debugowanie sprzętu: Zmiana konfiguracji rolek i specyfikacji maszyny do formowania rolek kratownicy w celu zagwarantowania, że rolki mogą być dociskane zgodnie z zadanym kształtem i rozmiarem w oparciu o wymagania rysunków projektowych.

Wstępnie obrobiona blacha metalowa jest podawana do maszyny do walcowania kratownic, która odkształca blachę w element kratownicy o określonym kształcie za pomocą sekwencji rolek. Stan operacyjny maszyny do formowania rolkowego i jakość produktu muszą być pod stałą obserwacją przez cały czas trwania tej procedury.

IV. późniejsze przetwarzanie

Przytnij elementy kratownicy, aby uzyskać odpowiednią długość i kształt.

W celu późniejszego połączenia i montażu należy wybić lub wytłoczyć otwory w elementach kratownicy.

Spawanie tworzy pełną ramę kratownicy dla elementów kratownicy, które muszą zostać połączone.

V. Weryfikacja jakości

Badanie jakości powierzchni elementów kratownicy - w tym pęknięć i nierównych wad - pomaga je zrozumieć.

Przyrządy pomiarowe pomagają sprawdzić, czy wymiary elementów kratownicy są zgodne ze specyfikacjami rysunków projektowych.

Testy nośności pomagają zagwarantować, że konstrukcja kratownicy spełnia kryteria użytkowania.

VI. przechowywanie i pakowanie

Zapakuj certyfikowane elementy kratownicy, aby zabezpieczyć je przed uszkodzeniem podczas przechowywania i transportu.

Do czasu późniejszego użycia zapakowane elementy kratownicy należy przechowywać w suchym, przewiewnym i niekorozyjnym miejscu.