Fornecedor de máquina formadora de rolos para treliça

Uma máquina perfiladeira para treliça é um tipo de equipamento especialmente utilizado para a produção de treliças metálicas, que são amplamente utilizados em edifícios, pontes, estádios, instalações industriais, e outros campos, especialmente na construção de estruturas de construção, tais como paredes, telhados, tectos, etc.

O princípio de funcionamento de uma máquina perfiladeira para treliças é geralmente pressionar gradualmente as chapas de metal (como chapas galvanizadas, chapas de alumínio, chapas de aço inoxidável, etc.) em peças de treliça de formas predefinidas através de uma série de rolos de precisão projetados. Estes rolos estão dispostos em ângulos e sequências específicas e podem formar formas geométricas complexas, tais como triângulos, rectângulos, trapézios, etc. em folhas de metal para satisfazer as necessidades de diferentes estruturas de treliça.

Caraterísticas da máquina de treliça

- Uma máquina perfiladeira de treliça é uma máquina de treliça popular usada em chapas metálicas, construção e indústrias de manufatura para fazer treliças de telhado de aço galvanizado.

- As suas principais vantagens são os designs personalizados, o funcionamento fácil e estável com uma estrutura de corpo forte e um preço razoável.

- A máquina formadora de rolos de telhado C e a máquina formadora de rolos de ripas são o par perfeito de máquina formadora de rolos de treliça para um telhado de moradia de luxo perfeito.

Existem muitas vantagens na utilização de uma máquina de perfilagem de treliças para produzir treliças metálicas:

- Produção eficiente: elevado grau de automatização, pode produzir de forma contínua e rápida um grande número de peças de treliça e melhorar a eficiência da produção.

- Elevada precisão: a tecnologia de perfilagem pode garantir a precisão do tamanho e da forma das peças de treliça para cumprir normas de construção rigorosas.

- Elevada utilização de material: ao controlar com precisão o processo de laminagem, o desperdício de material pode ser reduzido e a utilização de material pode ser melhorada.

- Baixo custo: em comparação com os métodos tradicionais de produção manual ou semi-automática, a máquina de perfilagem pode reduzir significativamente os custos de produção.

- Forte adaptabilidade: A configuração e os parâmetros dos rolos podem ser ajustados conforme necessário para produzir componentes de treliça de diferentes formas e especificações.

Perfis de máquinas de treliça

Aplicação da máquina de treliça

O equipamento de prensagem de rolos de teto com quilha metálica é amplamente utilizado no campo da construção, especialmente na produção de sistemas de teto. Ele pode produzir quilhas de metal de várias formas e força estável para atender às diversas necessidades de sistemas de teto.

Outros domínios: Para além dos sistemas de tectos, o equipamento também pode ser utilizado para produzir outros componentes metálicos, tais como caixilhos de edifícios, linhas decorativas, etc.

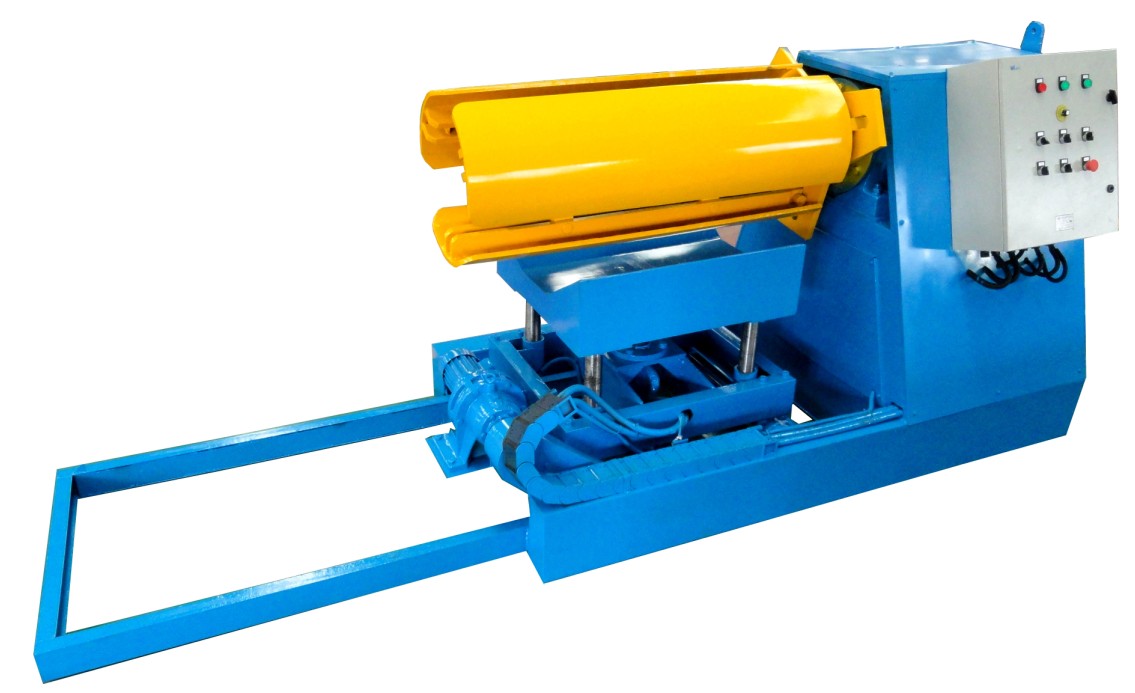

Componente da máquina de pregos e rastos

Peças para máquinas

1) Alimentação

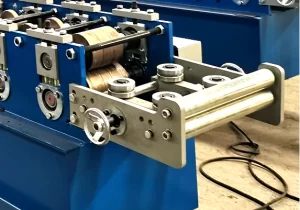

2) Rrolos da Máquina

Os rolos são fabricados em aço para rolamentos GCr15 de alta qualidade, torneados por CNC, tratados termicamente e disponíveis com revestimento de crómio duro.

3) Formação cortador

4)Sistema de controlo PLC (2 tipos à escolha)

Fácil de utilizar

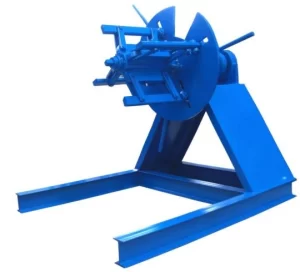

Decoiler (2tipos para escolher)

- Desbobinador manual 2. Desbobinador hidráulico

A nossa oficina

Máquina perfiladeira de treliças produção de treliças metálicas

1. Desenho do projeto

Calcular as necessidades: A partir dos critérios de conceção e das especificações da estrutura do edifício, comece por determinar os principais factores, incluindo a forma, o tamanho e a capacidade de carga das treliças metálicas necessárias.

Projectos em desenhos: Para garantir a exatidão e a coerência do fabrico, desenvolver desenhos de conceção de treliças minuciosos de acordo com os critérios, incluindo os vários componentes das treliças, técnicas de ligação, dimensionamento, etc., garantindo assim a sua uniformidade.

2. Preparar os materiais

Escolha do material: Escolha as chapas metálicas adequadas como matérias-primas, incluindo chapas galvanizadas, chapas de alumínio, chapas de aço inoxidável, etc., de acordo com as especificações do desenho do projeto. Estes componentes devem ser maquináveis e ter uma elevada força e resistência à corrosão.

Para garantir a limpeza e a aderência das chapas metálicas escolhidas e prepará-las para o processamento posterior, o pré-tratamento consiste em limpá-las, desengordurá-las e confiá-las.

3. Modelação de rolos

Depuração do equipamento: Alterar a configuração e as especificações dos rolos da máquina de formação de rolos de treliça para garantir que os rolos podem ser pressionados de acordo com a forma e o tamanho predefinidos com base nos requisitos dos desenhos de projeto.

A chapa metálica pré-tratada é introduzida na máquina de perfilagem de treliças, que a deforma num componente de treliça com uma forma específica através de uma sequência de rolos. O estado de funcionamento da máquina de perfilagem e a qualidade do produto devem ser objeto de uma observação constante durante todo este processo.

IV. tratamento posterior

Cortar os componentes da treliça enrolados conforme necessário para obter o comprimento e a forma necessários.

Para posterior ligação e instalação, perfurar ou fazer furos nos componentes da treliça.

A soldadura cria uma estrutura de treliça completa para os componentes da treliça que têm de ser unidos.

V. Controlo da qualidade

A análise da qualidade da superfície dos componentes da treliça - incluindo fracturas e falhas irregulares - ajuda a compreendê-los.

Os instrumentos de medição ajudam-no a verificar se as dimensões dos componentes da treliça satisfazem as especificações dos desenhos de projeto.

Os ensaios de resistência ajudam a garantir que a construção da treliça satisfaz os critérios de utilização.

VI. armazenamento e embalagem

Embalar os componentes de treliça certificados para evitar danos durante o armazenamento e o transporte.

Até à utilização posterior, manter os componentes da treliça embalados num ambiente seco, ventilado e não corrosivo.